تفاوت نورد سرد و گرم

نورد فولاد سرد و گرم

به عنوان یکی از اصلیترین فرآیندهای شکلدهی فلزات، نقش بسیار مهمی در تولید و توسعه انواع مقاطع آهن دارد. با استفاده از این فرآیند، میتوان انواع محصولات از جمله ورق فولادی، پروفیل، میلگرد، و لوله را با دقت و کیفیت بالا تولید کرد. با توجه به نیاز روزافزون بازار به محصولات با کیفیت و دقت بالا، به ویژه در صنایع ساختمانی و خودروسازی، شناخت کامل از انواع روشهای نورد و کاربردهای آنها برای صنعتگران و مصرفکنندگان بسیار حائز اهمیت است. در این مقاله از آهن یک دو سه، با تمرکز بر دو روش اصلی نورد سرد و نورد گرم، به بررسی جزئیات فرآیند نورد، مزایا و معایب هر روش و همچنین کاربردهای متنوع آن در صنایع مختلف پرداختهایم.

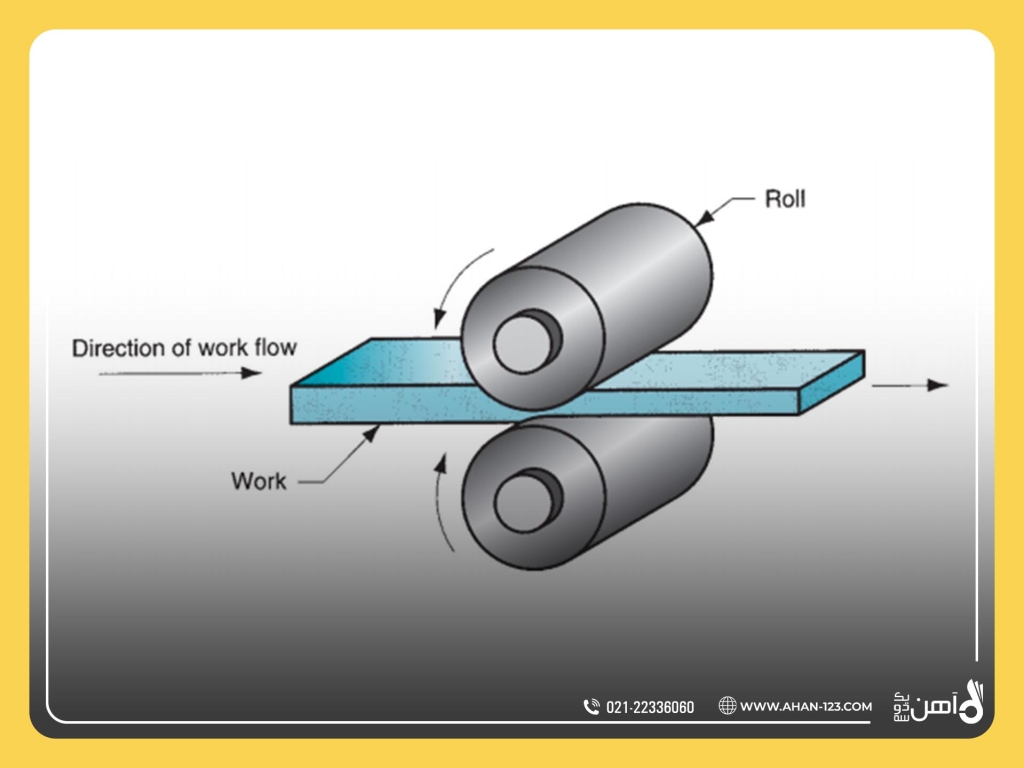

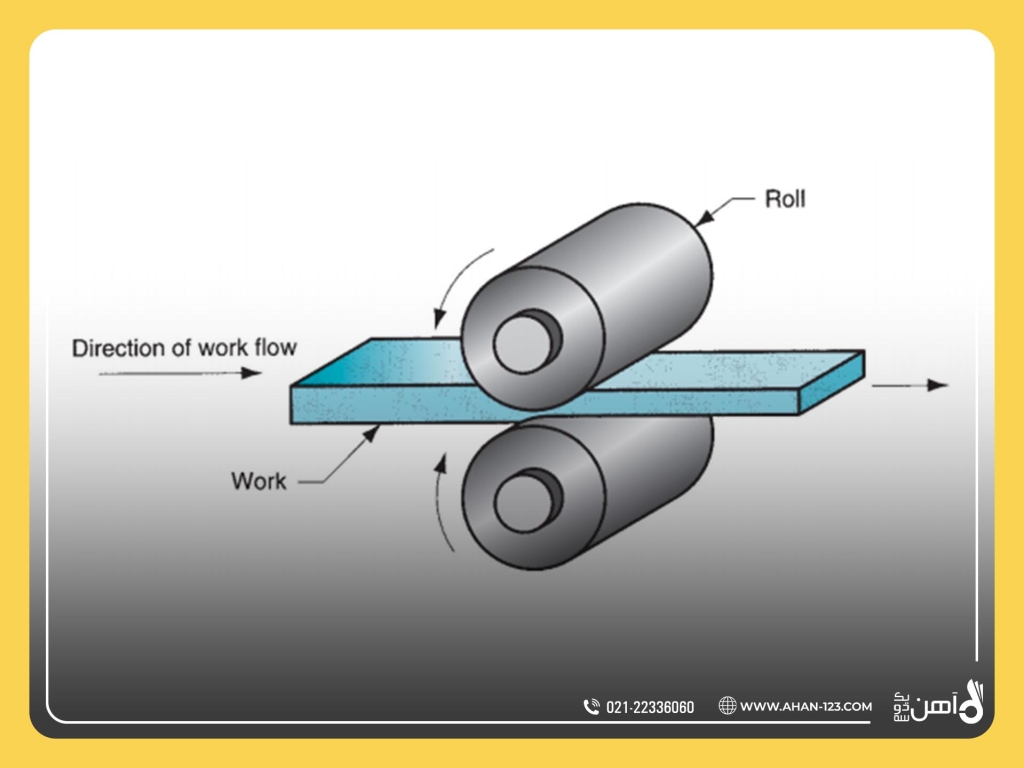

نورد فولاد : فرآیندی برای شکلدهی فلز

فولاد نورد به عنوان یکی از مهمترین فرآیندهای شکلدهی فلزات، با عبور دادن قطعه فلزی از بین غلتکهایی که با نیروی بسیار زیادی به هم فشرده شدهاند، باعث کاهش ضخامت آن و دستیابی به شکل مورد نظر میشود. این روش برای تولید محصولاتی با کیفیت و دقت بالا استفاده میشود و نقش مهمی در صنعت آهن و فولاد دارد. فرآیند نورد در صنایع مختلفی از جمله ساختمان، خودروسازی، صنایع دریایی و حتی صنایع غذایی برای تولید قوطیها و بستهبندیها کاربرد گستردهای دارد. این فرآیند به دلیل مزایای زیادی که دارد، برای تولید انواع محصولات آهنی از جمله ورقهای فولادی، پروفیلهای ساختمانی، میلگرد و حتی تیرآهن مورد استفاده قرار میگیرد و در بهبود کیفیت و کاهش هزینههای تولید تاثیر مهمی دارد. آهن یک دو سه به عنوان یکی از تامینکنندگان برتر محصولات آهنی، از روشهای مختلف نورد برای ارائه محصولاتی با کیفیت و ارسال سریع به مشتریان خود بهره میبرد.

تفاوت نورد سرد و گرم

نورد به طور کلی به دو دسته اصلی نورد گرم و نورد سرد تقسیم میشود. این دو روش، هر کدام بسته به نوع کاربرد و ویژگیهای خاص خود، در صنایع مختلف به کار میروند و هر کدام مزایا و معایب خود را دارند. در ادامه به توضیح دقیقتر هر روش میپردازیم.

نورد گرم

نورد گرم فرآیندی است که در آن فلز در دمایی بالاتر از دمای تبلور مجدد گرم میشود و سپس از میان غلتکها عبور داده میشود. در این روش به دلیل نرم شدن فلز در دمای بالا، فرآیند شکلدهی با سهولت بیشتری انجام میشود و امکان تولید محصولاتی با ابعاد بزرگتر فراهم میآید. این روش برای تولید محصولاتی که نیاز به شکلپذیری بالا دارند، بسیار مناسب است.

مزایای نورد گرم

کاهش هزینههای تولید

به دلیل نرم بودن فلز در دمای بالا، نیروی کمتری برای شکلدهی لازم است و همین امر موجب کاهش هزینههای تولید میشود.

سرعت بالا در تولید

به دلیل دمای بالای فلز، فرآیند نورد گرم سرعت بیشتری نسبت به نورد سرد دارد و این موضوع برای تولید محصولات در حجم بالا بسیار اهمیت دارد.

امکان شکلدهی پیچیده

فلز در دمای بالا شکلپذیری بیشتری دارد و این امکان را فراهم میکند که بتوان محصولاتی با شکلهای پیچیده تولید کرد.

معایب نورد گرم

دقت ابعادی کمتر

به دلیل انقباض فلز هنگام سرد شدن، ممکن است دقت ابعادی محصول کاهش یابد.

کیفیت سطح پایینتر

سطح محصولات نورد گرم معمولاً به دلیل تماس با غلتکها در دمای بالا زبرتر است و ممکن است کیفیت ظاهری کمتری داشته باشد.

تنشهای داخلی بیشتر

به دلیل سرد شدن سریع فلز، تنشهای داخلی بیشتری در محصول ایجاد میشود که ممکن است بر استحکام آن تأثیر بگذارد.

نورد سرد

در نورد سرد، فلز در دمای محیط یا کمی بالاتر از آن شکلدهی میشود. این روش به دلیل عدم نیاز به دمای بالا، برای تولید محصولاتی که نیاز به دقت و کیفیت سطح بالا دارند، مناسب است. در این روش به دلیل سختی بیشتر فلز، نیرو و زمان بیشتری برای تولید لازم است.

مزایای نورد سرد:

دقت ابعادی بالا:

محصولات نورد سرد به دلیل عدم انقباض در دمای پایین، دقت ابعادی بالایی دارند و برای قطعاتی که نیاز به اندازهگیری دقیق دارند، مناسب هستند.

کیفیت سطح بالا:

محصولات نورد سرد سطحی صاف و براق دارند و این موضوع آنها را برای کاربردهایی که ظاهر محصول مهم است، ایدهآل میکند.

افزایش خواص مکانیکی:

فرآیند نورد سرد باعث افزایش استحکام و سختی فلز میشود و در نتیجه محصولات تولید شده با این روش مقاومت بیشتری دارند.

معایب نورد سرد:

هزینه تولید بیشتر:

به دلیل نیاز به نیروی بیشتر برای شکلدهی فلز در دمای پایین، هزینه تولید در نورد سرد بیشتر است.

سرعت پایینتر:

فرآیند نورد سرد به دلیل سختی بیشتر فلز در دمای پایین، کندتر از نورد گرم است.

محدودیت در شکلدهی:

فلزات نورد سرد به دلیل سختی بیشتر، برای تولید اشکال پیچیده مناسب نیستند.

کاربردهای نورد سرد و گرم

هر یک از روشهای نورد سرد و گرم در تولید محصولات متنوعی به کار میروند که برخی از مهمترین آنها عبارتند از:

کاربردهای نورد گرم:

ورقهای ساختمانی:

ورقهای نورد گرم به دلیل هزینه پایینتر و سرعت بالا، در ساخت و ساز ساختمانی به کار میروند.

پروفیلهای ساختمانی:

پروفیلهای نورد گرم به دلیل شکلپذیری بالا و سرعت تولید، برای استفاده در پروژههای بزرگ مناسب هستند.

ریلهای راهآهن:

از این روش برای تولید ریلهای راهآهن نیز استفاده میشود که نیاز به مقاومت و استحکام بالایی دارند.

کاربردهای نورد سرد:

ورقهای گالوانیزه و ورقهای رنگی:

این ورقها به دلیل کیفیت سطح بالا و دقت ابعادی، در صنایع مختلفی مانند خودروسازی و بستهبندی به کار میروند.

قطعات خودرو:

نورد سرد به دلیل دقت و کیفیت سطح بالا، برای تولید قطعات خودرو و قطعات حساس به کار میرود.

قوطیهای کنسرو:

در بستهبندی مواد غذایی، از ورقهای نورد سرد به دلیل کیفیت بالا و قابلیت ضد زنگزدگی استفاده میشود.

انتخاب بین نورد سرد و گرم

انتخاب بین نورد سرد و گرم بسته به نیازهای مختلف مشتریان و ویژگیهای خاص هر محصول متفاوت است. اگر نیاز به محصولی با دقت بالا و سطح صاف دارید، نورد سرد گزینه بهتری است. اما برای تولیدات بزرگ و سریع، نورد گرم به دلیل هزینه کمتر و سرعت بالاتر مناسبتر خواهد بود. آهن یک دو سه با تجربه در این صنعت و شناخت دقیق نیازهای مشتریان، محصولات مختلف را با بالاترین کیفیت و با استفاده از فرآیندهای نورد سرد و گرم ارائه میدهد.

تأثیر فرآیند نورد بر قیمت و کیفیت محصولات آهنی

نوع فرآیند نورد میتواند تأثیر مستقیمی بر قیمت میلگرد، قیمت تیرآهن، و سایر محصولات آهنی داشته باشد. به طور کلی، محصولات نورد گرم به دلیل هزینه تولید کمتر، قیمت مناسبتری دارند و برای پروژههای بزرگ و ساختوساز عمومی مناسبترند. از سوی دیگر، محصولات نورد سرد با توجه به دقت و کیفیت بالاتر، هزینه بیشتری دارند اما در صنایع دقیقتر مانند خودروسازی، تجهیزات پزشکی و صنایع با دقت بالا کاربرد بیشتری دارند. آهن یک دو سه با ارائه این محصولات در انواع و ابعاد مختلف و ارسال فوری به سراسر ایران، نیازهای مشتریان در حوزه صنعت آهنآلات را برآورده میکند.

جمعبندی

فرآیند نورد به عنوان یکی از مهمترین روشهای شکلدهی فلزات، نقش کلیدی در تولید محصولات مختلف فلزی و آهنی دارد. نورد گرم و نورد سرد، هر کدام با ویژگیها و مزایای خاص خود، در صنایع مختلف کاربرد دارند. این فرآیندها تأثیر مستقیم بر قیمت، دقت و کیفیت محصولات دارند و شناخت آنها به صنعتگران و مصرفکنندگان کمک میکند تا بهترین گزینه را برای نیازهای خود انتخاب کنند. آهن یک دو سه با تجربه و دانش فنی در این حوزه، با ارائه محصولات نوردی با کیفیت و ارسال سریع، همواره در خدمت صنعتگران و مشتریان عزیز در ایران است.