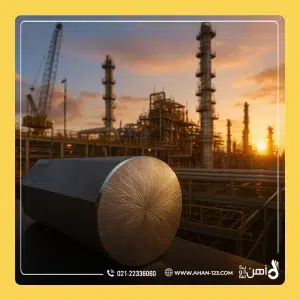

کاربرد فولادهای مارتنزیتی در پروژههای نفت و گاز ایران

فولاد مارتنزیتی: راهکاری مقاوم برای پروژههای نفت و گاز ایران

فولادهای مارتنزیتی به دلیل خواص مکانیکی بینظیر و مقاومت بالا در برابر خوردگی و فشار، نقش بسیار مهمی در پروژههای نفت و گاز ایران ایفا میکنند. این فولادها با ساختار کریستالی ویژه خود، امکان استفاده در محیطهای پرتنش و خورنده را فراهم میکنند و به همین دلیل در خطوط انتقال نفت، پالایشگاهها و تجهیزات فشار قوی به کار میروند. در این مقاله، به بررسی کاربردها، مزایا، فرایند تولید، چالشها، تحلیل اقتصادی، تاثیرات محیطزیستی و چشمانداز آینده استفاده از فولادهای مارتنزیتی در صنعت نفت و گاز ایران میپردازیم.

فولاد مارتنزیتی چیست و اهمیت آن در صنعت نفت و گاز

فولاد مارتنزیتی نوعی فولاد آلیاژی است که پس از عملیات حرارتی، به ساختاری سخت و مقاوم تبدیل میشود. ویژگیهای اصلی آن شامل استحکام بالا، مقاومت به سایش و دوام در شرایط دمایی و فشاری شدید است. این ویژگیها باعث شده فولادهای مارتنزیتی در پروژههای نفت و گاز ایران بهعنوان یکی از بهترین گزینهها برای ساخت تجهیزات کلیدی انتخاب شوند.

ویژگیهای مهم فولادهای مارتنزیتی:

مقاومت بالا در برابر فشار و ضربه

دوام در دماهای بالا و پایین

مقاومت عالی در برابر خوردگی و سایش

انعطافپذیری بالا در طراحی تجهیزات صنعتی

تاریخچه استفاده از فولادهای مارتنزیتی در ایران

استفاده از فولادهای مارتنزیتی در ایران به دهههای اخیر بازمیگردد، زمانی که پروژههای انتقال نفت و پالایشگاههای جدید نیازمند متریالی مقاومتر بودند. با افزایش پیچیدگی پروژهها و فشار و دما در خطوط انتقال، مهندسان ایرانی به بهرهگیری از فولادهای مارتنزیتی روی آوردند. امروزه این فولادها در پروژههای بزرگ نفت و گاز کشور مانند میدانهای نفتی جنوب و خطوط انتقال گاز شمال به جنوب کاربرد گسترده دارند و جایگزین فولادهای کربنی و آلیاژی معمولی شدهاند.

فرایند تولید فولادهای مارتنزیتی

تولید فولادهای مارتنزیتی یک فرایند دقیق و حساس است که کیفیت نهایی فولاد را تعیین میکند. مراحل اصلی شامل:

آلیاژسازی فولاد: ترکیب آهن با عناصر آلیاژی مانند کروم، نیکل و مولیبدن برای افزایش مقاومت به سایش و خوردگی.

ریختهگری و نورد گرم: شکلدهی اولیه فولاد برای آمادهسازی عملیات حرارتی.

عملیات حرارتی (Quenching & Tempering): کنترل دقیق دما و زمان، ایجاد ساختار مارتنزیتی و بهینهسازی سختی فولاد.

بازرسی کیفیت و تست مکانیکی: بررسی استحکام، سختی، مقاومت به خوردگی و دوام در شرایط عملیاتی.

این فرایند باعث میشود فولاد مارتنزیتی توانایی تحمل فشار بالا و محیطهای خورنده را داشته باشد، که برای پروژههای نفت و گاز ایران ضروری است.

خواص مکانیکی و عملکرد فولادهای مارتنزیتی

فولادهای مارتنزیتی دارای ویژگیهای مکانیکی منحصر به فرد هستند که در صنعت نفت و گاز اهمیت زیادی دارند:

سختی بالا: فولاد قادر به مقاومت در برابر سایش شدید و ضربههای ناگهانی است.

مقاومت کششی عالی: تحمل فشارهای داخلی خطوط انتقال و تجهیزات پالایشگاهی.

رفتار مناسب در دماهای پایین و بالا: کاهش ریسک شکست در محیطهای سرد و گرم.

دوام طولانیمدت: کاهش تعویض تجهیزات و صرفهجویی در هزینههای عملیاتی.

کاربردهای فولادهای مارتنزیتی در خطوط انتقال و پالایشگاهها

لولههای فشار قوی: افزایش طول عمر لولهها و کاهش هزینههای نگهداری.

شیرها و اتصالات صنعتی: مقاومت بالای فولادها در برابر فرسایش و ضربه، عمر مفید تجهیزات را افزایش میدهد.

مخازن و تجهیزات پالایشگاهی: تحمل دما و فشار بالا در فرآیندهای پالایش نفت، بدون نیاز به تعویض مکرر فولاد.

استفاده از فولادهای مارتنزیتی نه تنها ایمنی پروژهها را افزایش میدهد، بلکه هزینههای عملیاتی را نیز کاهش میدهد و بهرهوری پروژه را بالا میبرد.

مشاهده قیمت تیرآهن برند ماهان در سایت آهن یک دو سه.

مقایسه فولادهای مارتنزیتی با فولادهای دیگر

در پروژههای نفت و گاز، فولادهای مارتنزیتی نسبت به فولادهای کربنی و آلیاژی معمولی مزایای بیشتری دارند:

استحکام بالاتر: مقاومت بیشتر در برابر فشار بالا و ضربه.

مقاومت بهتر به خوردگی: به ویژه در محیطهای خورنده مانند آب دریا و خطوط گاز.

دوام بیشتر در دماهای بالا: کاهش ریسک شکست تجهیزات در دمای عملیاتی شدید.

کاهش تعمیر و نگهداری: طول عمر بیشتر باعث کاهش هزینههای عملیاتی میشود.

استانداردها و گواهیهای مورد نیاز

استفاده از فولادهای مارتنزیتی در پروژههای نفت و گاز ایران نیازمند رعایت استانداردهای بینالمللی است، از جمله:

ASTM: تضمین کیفیت و خواص مکانیکی فولاد.

API: رعایت استانداردهای تجهیزات نفت و گاز.

ISO: اطمینان از سازگاری با نیازهای بینالمللی و کاهش ریسک شکست تجهیزات.

رعایت این استانداردها باعث میشود پروژهها با ایمنی بالا و کمترین هزینه نگهداری اجرا شوند.

تحلیل اقتصادی استفاده از فولادهای مارتنزیتی

اگرچه فولادهای مارتنزیتی هزینه اولیه بالاتری نسبت به فولادهای معمولی دارند، مزایای اقتصادی آنها قابل توجه است:

کاهش هزینههای نگهداری و تعمیرات

افزایش طول عمر تجهیزات و کاهش نیاز به جایگزینی

کاهش توقفات خط تولید و افزایش بهرهوری پروژه

به عنوان مثال، استفاده از فولاد مارتنزیتی در خطوط انتقال فشار قوی میتواند عمر لولهها را تا ۳۰٪ افزایش دهد و هزینههای تعمیر و نگهداری را به نصف کاهش دهد.

مشاهده قیمت پروفیل 3 میل مبارکه در سایت آهن یک دو سه.

روشهای نوین تست و کنترل کیفیت

کنترل کیفیت دقیق و تستهای نوین باعث میشود فولاد مارتنزیتی عملکرد بهینهای داشته باشد:

تست غیرمخرب (NDT): برای بررسی ترکها و نقصهای داخلی

تست خوردگی: شبیهسازی محیطهای خورنده جهت اطمینان از مقاومت فولاد

تست ضربه و سختی: تضمین مقاومت فولاد در شرایط عملیاتی شدید

مزایای محیطزیستی و ایمنی

استفاده از فولادهای مارتنزیتی موجب کاهش نشت مواد نفتی و گازی میشود و از این طریق به حفاظت محیط زیست کمک میکند. همچنین، ایمنی کارکنان و تجهیزات افزایش یافته و پروژهها با ریسک کمتر اجرا میشوند.

چشمانداز آینده و نوآوریها

با توسعه میدانهای نفت و گاز و افزایش پروژههای فشار قوی، انتظار میرود استفاده از فولادهای مارتنزیتی بیش از پیش افزایش یابد. فناوریهای نوین مانند هوش مصنوعی و شبیهسازی پیشرفته، طراحی فولادهای مارتنزیتی با کارایی بالاتر و کاهش وزن تجهیزات را ممکن میکنند. این نوآوریها باعث بهبود بهرهوری، کاهش هزینهها و افزایش ایمنی پروژهها خواهند شد.

مشاهده قیمت روز ورق در سایت آهن یک دو سه.

نمونههای عملی استفاده در ایران

خط لوله گوره-جاسک: استفاده از فولاد مارتنزیتی در لولهها باعث افزایش دوام و کاهش هزینههای نگهداری شد.

پالایشگاههای جنوب کشور: شیرآلات و اتصالات ساخته شده از فولاد مارتنزیتی توانستند فشار عملیاتی بالا را تحمل کنند و عمر مفید تجهیزات را افزایش دهند.

میدانهای نفتی جنوب ایران: استفاده از این فولادها در تجهیزات حفاری و خطوط انتقال موجب افزایش امنیت و کاهش ریسک شکست شد.

خلاصه نکات کلیدی درباره کاربرد فولادهای مارتنزیتی

فولادهای مارتنزیتی با ترکیب استحکام بالا، مقاومت به سایش و دوام در شرایط محیطی سخت، یکی از عناصر حیاتی در پروژههای نفت و گاز ایران هستند. استفاده از این فولادها باعث افزایش ایمنی، کاهش هزینهها، بهبود عمر تجهیزات و حفاظت از محیط زیست میشود. انتخاب گرید مناسب، رعایت استانداردهای عملیات حرارتی و کنترل کیفیت، نقش کلیدی در موفقیت پروژهها دارد.

شرکت آهن یک دو سه آماده ارائه انواع فولادهای مارتنزیتی با کیفیت و تحویل سریع به پروژههای مختلف در ایران است.

سوالات متداول

۱. فولاد مارتنزیتی چیست؟

فولاد مارتنزیتی نوعی فولاد آلیاژی است که پس از عملیات حرارتی، سخت و مقاوم میشود و مقاومت بالایی در برابر فشار، سایش و خوردگی دارد.

۲. چرا فولادهای مارتنزیتی در پروژههای نفت و گاز استفاده میشوند؟

به دلیل استحکام بالا، دوام در دما و فشار زیاد و مقاومت عالی در برابر خوردگی و سایش، برای خطوط انتقال، پالایشگاهها و تجهیزات فشار قوی مناسب هستند.

۳. تفاوت فولاد مارتنزیتی با فولاد معمولی چیست؟

فولادهای مارتنزیتی سختی و مقاومت بالاتری دارند، طول عمر بیشتری دارند و نیاز به نگهداری کمتری دارند، در حالی که فولادهای معمولی در شرایط سخت سریعتر فرسوده میشوند.

۴. آیا فولادهای مارتنزیتی استانداردهای بینالمللی را دارند؟

بله، این فولادها معمولاً مطابق استانداردهای ASTM، API و ISO تولید میشوند تا ایمنی و کیفیت تجهیزات تضمین شود.

۵. چه تجهیزاتی از فولاد مارتنزیتی در ایران استفاده میکنند؟

لولههای فشار قوی، شیرها، اتصالات صنعتی، مخازن پالایشگاهی و تجهیزات خطوط انتقال نفت و گاز.