نورد سرد و فرایند آن

نورد سرد، فرآیند تولید فولاد و آهن با دقت بالا

در صنعت فولاد و آهن، نورد سرد یکی از مهمترین فرآیندهای شکلدهی فلزات است که در بسیاری از صنایع کاربردهای گستردهای دارد. این فرآیند به شکلدهی مواد فلزی با عبور آنها از میان غلتکها در دمای پایینتر از دمای تبلور مجدد میپردازد و باعث بهبود خواص مکانیکی و کیفیت سطح فلز میشود. در این مقاله، به بررسی این نورد، فرآیندها، کاربردها و مزایای آن خواهیم پرداخت و همچنین تفاوت آن را با نورد گرم شرح خواهیم داد. علاوه بر این، چگونگی استفاده از این فرآیند در تولید محصولات مختلف نظیر میلگرد آجدار، تیرآهن و سایر محصولات فولادی در صنایع مختلف بررسی میشود.

نورد سرد چیست و چگونه انجام میشود؟

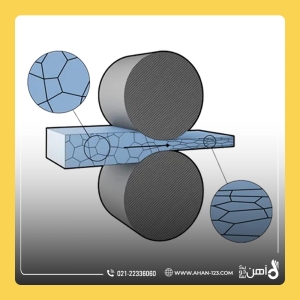

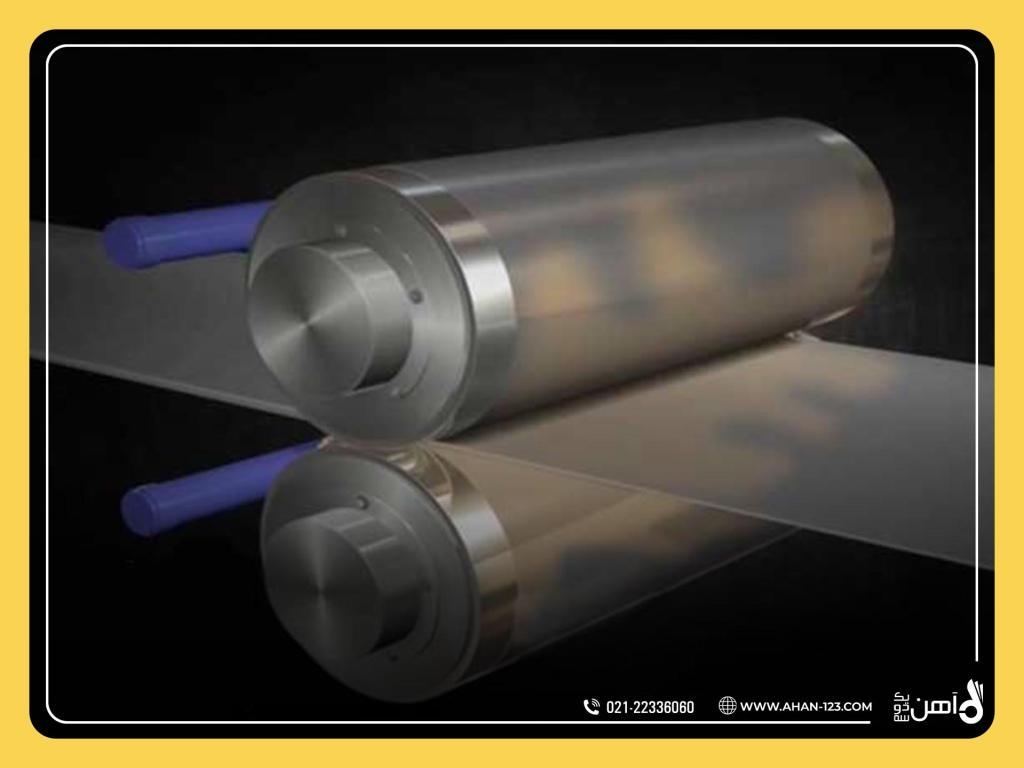

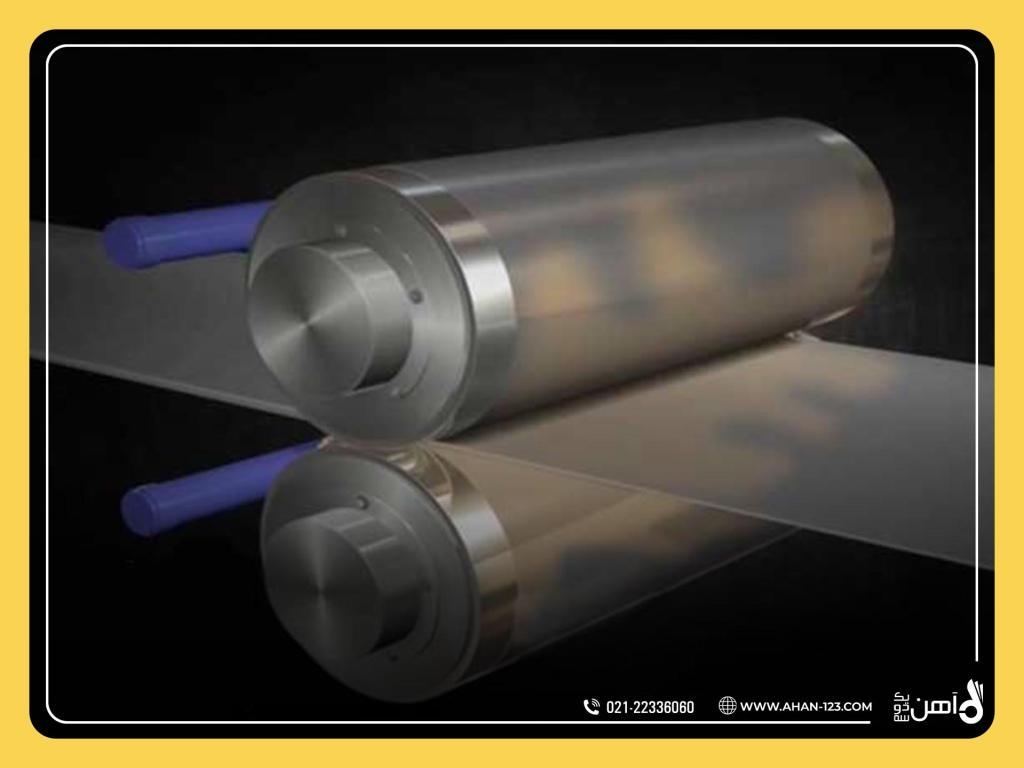

نورد سرد (Cold Rolling) یکی از فرآیندهای مهم در صنعت تولید فلزات، به ویژه فولاد است که در آن فلزات به طور مستقیم از میان یک یا چند غلتک عبور داده میشوند تا ضخامت آنها کاهش یابد. این فرآیند در دمای اتاق یا دمایی پایینتر از دمای تبلور مجدد فلزات انجام میشود و در نتیجه به افزایش استحکام، سختی، و مقاومت تسلیم فلز کمک میکند. برخلاف نورد گرم که در دماهای بالا انجام میشود، این نورد نیاز به گرمای زیاد ندارد و به همین دلیل دقت ابعادی بیشتری را فراهم میآورد.

تفاوت نورد سرد و نورد گرم

1. دمای انجام فرآیند

یکی از اصلیترین تفاوتهای بین نورد سرد و نورد گرم، دمای انجام فرآیند است. نورد گرم در دماهای بالا (بالاتر از دمای تبلور مجدد فلز) انجام میشود، در حالی که این نورد در دمای اتاق یا دمای پایینتر از دمای تبلور مجدد انجام میشود.

2. خواص مکانیکی

در این فرآیند، استحکام، سختی و مقاومت تسلیم فلز افزایش مییابد، اما انعطافپذیری آن کاهش پیدا میکند. در مقابل، در نورد گرم، انعطافپذیری افزایش مییابد، ولی استحکام فلز کمتر میشود.

3. کیفیت سطح

نورد سرد به دلیل انجام فرآیند در دمای پایینتر، سطح صافتر و با کیفیتتری نسبت به نورد گرم ایجاد میکند.

4. دقت ابعادی

نورد سرد دقت ابعادی بالاتری نسبت به نورد گرم دارد. این ویژگی باعث میشود که محصولات این نورد برای تولید قطعاتی با دقت بالا، مانند میلگرد آجدار، تیرآهن و ورقهای فولادی، مناسبتر باشند.

مراحل نورد سرد

این فرآیند شامل چندین مرحله است که به کاهش ضخامت فلز و بهبود خواص آن میپردازد. این مراحل به شرح زیر هستند:

1. آمادهسازی اولیه

در این مرحله، سطح فلز از هر گونه آلودگی، روغن یا زنگ زدگی پاک میشود. این کار میتواند شامل تمیزکاری و استفاده از مواد روانکننده باشد تا عبور فلز از میان غلتکها تسهیل شود.

2. نورد اولیه

در نورد اولیه، فلز از میان غلتکهای اولیه عبور داده میشود تا ضخامت آن کاهش یابد. در این مرحله، تغییرات عمدهای در ضخامت فلز ایجاد نمیشود، اما آن را به اندازه لازم برای مراحل بعدی آماده میکند.

3. نورد میانی

در مرحله نورد میانی، فلز از غلتکهای دیگری عبور داده میشود تا به ضخامت مورد نظر نزدیکتر شود. این مرحله معمولاً با تنظیم فشار و سرعت غلتکها برای دستیابی به خواص مطلوب انجام میشود.

4. نورد نهایی

در این مرحله، فلز از غلتکهای نهایی عبور داده میشود تا به ضخامت و شکل نهایی برسد. این مرحله معمولاً شامل تنظیمات دقیق برای دقت ابعادی و کیفیت سطح است.

5. عملیات تکمیلی

عملیات تکمیلی شامل فرآیندهایی مانند روغنکاری، آنیل کردن و برشکاری است که به بهبود خواص نهایی فلز کمک میکند.

مزایای نورد سرد

1. دقت ابعادی بالا

نورد سرد امکان تولید قطعات با دقت ابعادی بالا را فراهم میآورد. این ویژگی برای صنایعی که نیاز به قطعات با اندازههای دقیق دارند، مانند صنعت خودروسازی و ساختمان، بسیار حیاتی است.

2. کیفیت سطح عالی

نورد سرد به دلیل فرآیندهایی که در دمای پایین انجام میشود، سطح فلزات را صاف و بدون نقص نگه میدارد. این ویژگی برای تولید محصولاتی مانند ورقهای فولادی و میلگرد آجدار با سطح صاف و بدون دانهبندی بسیار مهم است.

3. افزایش استحکام و سختی

فرآیند نورد سرد باعث افزایش استحکام و سختی فلزات میشود. این ویژگی به ویژه در تولید قطعاتی که نیاز به مقاومت بالا در برابر فشار و تنش دارند، کاربرد دارد.

4. قابلیت تولید قطعات پیچیده

این نورد امکان تولید قطعات با اشکال پیچیده و دقت بالا را فراهم میکند. این ویژگی باعث میشود که نورد سرد در صنایع مختلفی مانند خودروسازی، لوازم خانگی و هوافضا کاربرد زیادی داشته باشد.

معایب نورد سرد

1. کاهش انعطافپذیری

در فرآیند نورد سرد، انعطافپذیری فلز کاهش مییابد. این امر میتواند در برخی از کاربردها محدودیتهایی ایجاد کند، زیرا مواد نورد سرد شده نمیتوانند به راحتی به شکلهای پیچیده تغییر شکل دهند.

2. نیاز به نیروی بیشتر برای شکلدهی

فرآیند نورد سرد به نیروی بیشتری برای عبور فلز از میان غلتکها نیاز دارد. این موضوع میتواند باعث افزایش هزینههای انرژی و فرسایش ابزارها شود.

3. هزینه بالاتر

در مقایسه با نورد گرم، نورد سرد هزینههای بالاتری دارد. این هزینهها به دلیل استفاده از تجهیزات پیچیده و نیاز به نیروی کار بیشتر در این فرآیند است.

کاربردهای نورد سرد در صنایع مختلف

1. صنعت خودروسازی

در صنعت خودروسازی، فولاد نورد سرد به طور گسترده برای تولید قطعات شاسی، بدنه خودرو و سایر اجزای ساختاری استفاده میشود. نورد سرد باعث تولید قطعاتی با ابعاد دقیق، استحکام بالا و سطح صاف میشود که در تولید خودروهای سبک و ایمن بسیار مهم است.

2. ساخت و ساز

در صنعت ساخت و ساز، ورقهای فولادی نورد سرد به دلیل دقت ابعادی بالا و سطح صاف خود، در تولید سقفها، ستونها، و پروفیلهای فولادی کاربرد دارند. این ویژگیها باعث میشود که ورق های نورد سرد برای پروژههای ساختمانی با استانداردهای دقیق مناسب باشند.

3. صنعت برق و الکترونیک

در صنعت برق و الکترونیک، ورقهای فولادی نورد سرد برای تولید قطعات الکترونیکی، سیمکشی و تجهیزات برق به کار میروند. این ورقها به دلیل خواص الکتریکی و مقاومتی که دارند، برای تولید تجهیزات با کیفیت بالا ضروری هستند.

4. هوافضا و دفاع

در صنایع هوافضا و دفاعی، نورد سرد برای تولید قطعات هواپیما، موشکها و تجهیزات نظامی استفاده میشود. فولاد نورد سرد شده، استحکام بالا و دقت ابعادی مطلوبی دارد که آن را برای این صنایع حیاتی میسازد.

جمعبندی

نورد سرد یکی از مهمترین فرآیندهای تولید فلزات است که به دلیل مزایای متعدد خود، کاربردهای گستردهای در صنایع مختلف از جمله فولادسازی، خودروسازی، ساختمان، و الکترونیک دارد. این فرآیند به تولید محصولات با کیفیت بالا، دقت ابعادی دقیق و سطح صاف کمک میکند. علیرغم برخی معایب مانند هزینه بالاتر و کاهش انعطافپذیری، نورد سرد در بسیاری از صنایع به عنوان یک فرآیند کلیدی شناخته میشود. با توجه به افزایش تقاضا برای فولاد و آهنآلات با کیفیت، نورد سرد همچنان یکی از ابزارهای اصلی در تولید محصولات فولادی مدرن خواهد بود.

برای خرید میلگرد آجدار، تیرآهن، ورقهای فولادی و سایر محصولات نورد سرد با کیفیت، شرکت آهن یک دو سه آماده است تا به شما در تامین محصولات فولادی با دقت بالا و خدمات سریع کمک کند. اگر به دنبال قیمتهای بهروز و خدمات ارسال سریع هستید، همین حالا با ما تماس بگیرید.