گندله آهن: راز کیفیت بالای فولاد در کورههای بلند

گندله سنگآهن کوچک اما حیاتی صنعت فولاد

اگر تازه وارد دنیای آهن و فولاد شدهاید، احتمالاً با کلمه گندله (Iron Pellet) مواجه شدهاید و شاید کمی گیج شده باشید. اما نگران نباشید! گندله در واقع قلب تپنده صنایع فولاد است و بدون آن، تولید آهن و فولاد به شکل بهینه تقریباً غیرممکن است.

به زبان ساده، گندله همان سنگآهنی است که لباس توپکمان پوشیده و آماده بازی در زمین فولادسازی شده است. این ماده کوچک اما حیاتی، به کارخانهها اجازه میدهد آهن را با راندمان بالا و آلایندگی کمتر تولید کنند.

در این مقاله، به صورت جامع با گندله، کاربردها، انواع آن، تاریخچه و فرآیند تولید آن آشنا میشویم تا هیچ ابهامی برایتان باقی نماند و در نهایت بتوانید تصمیم بگیرید چرا گندله یکی از مهمترین محصولات در زنجیره فولاد است.

تاریخچه گندله

استفاده از گندله به قرن بیستم بازمیگردد. در اوایل، فولادسازان با استفاده از سنگآهن خرد شده و کورههای سنتی، مشکلات زیادی داشتند: ذوب سنگآهن نامنظم بود، راندمان پایین و تولید سرباره زیاد بود.

با پیشرفت تکنولوژی، فرآیند Pelletizing یا گلولهزنی سنگآهن ابداع شد. هدف اصلی این بود که ذرات ریز سنگآهن، شکل یکدست و مقاومت کافی برای حمل و نقل و ذوب در کورهها پیدا کنند. این فرآیند باعث شد فولادسازان بتوانند آهن را به شکل یکنواخت و با کیفیت بهتر تولید کنند.

در دهههای اخیر، گندلهسازی به یک صنعت بزرگ و کاملاً مکانیزه تبدیل شده است. کشورهای بزرگ فولادساز مانند چین، هند و برزیل حجم عظیمی گندله تولید میکنند. حتی در ایران نیز کارخانههای بزرگی در سیرجان، گلگهر و چادرملو به تولید گندله با کیفیت بالا مشغول هستند. همانطور که ضربالمثل معروف میگوید: «کار را درست انجام بده تا دوباره مجبور به اصلاح نشوی!» استفاده از گندله همان انجام کار درست از همان ابتداست.

مشاهده قیمت پروفیل 4 میل گیلان در سایت آهن یک دو سه.

گندله چیست؟

گندله، محصولی است که از پودر سنگآهن با کیفیت مناسب تولید میشود. فرآیند تولید آن شامل چند مرحله اصلی است:

خردایش و آسیاب سنگآهن: سنگآهن استخراج شده به پودر بسیار ریز تبدیل میشود.

اختلاط با افزودنیها: پودر سنگآهن با بنتونیت (Bentonite) و آب ترکیب میشود تا چسبندگی لازم ایجاد شود.

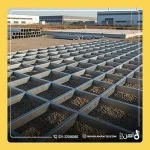

گلولهزنی (Pelletizing): مخلوط آماده به شکل گلولههای کوچک (با قطر معمولاً ۱۰ تا ۱۲ میلیمتر) درمیآید.

خشک و حرارت دادن (Induration): گندلهها در دمای حدود ۱۲۵۰ تا ۱۳۰۰ درجه سانتیگراد حرارت داده میشوند تا استحکام لازم برای حمل و نقل و استفاده در کوره پیدا کنند.

به عبارت دیگر، گندله یک «سنگآهن آماده بازی» است که فرآیند تولید آن باعث میشود حرارت در کوره به صورت یکنواخت توزیع شود و آهن با راندمان بالا ذوب شود.

مشاهده قیمت میلگرد برند راد همدان در سایت آهن یک دو سه.

فرآیند تولید گندله

گلولهزنی تر (Wet Pelletizing)

در این روش، پودر سنگآهن با آب و چسبنده مخلوط میشود و در دیسکهای گردان یا غلتکی به شکل گلوله درمیآید. گلولهها سپس خشک شده و وارد کورههای حرارتدهی میشوند. این روش رایجترین و قدیمیترین روش تولید گندله است.

گلولهزنی خشک (Dry Pelletizing)

در این روش، پودر سنگآهن بدون افزودن آب به شکل گلوله درمیآید. این روش معمولاً برای سنگآهنهایی با دانهبندی مناسب استفاده میشود. مزیت این روش مصرف کمتر انرژی و آب است، اما نیاز به دقت بالاتری در فرآیند دارد.

حرارت دادن (Induration)

این مرحله حیاتیترین بخش تولید گندله است. گندلهها در دمای بسیار بالا حرارت میبینند تا چسبندگی ذرات حفظ شود و مقاومت مکانیکی لازم برای حمل و نقل و استفاده در کوره ایجاد شود.

واکنشهای شیمیایی در این مرحله شامل اکسیداسیون و تثبیت آهن است. اگر حرارتدهی به درستی انجام نشود، گندلهها ترک میخورند یا در کوره خرد میشوند و کیفیت فولاد پایین میآید.

کاربرد گندله

گندله در صنایع فولاد کاربردهای گستردهای دارد که بدون آن، تولید فولاد بهینه تقریباً غیرممکن است:

کوره بلند (Blast Furnace):

گندلهها به عنوان ماده اولیه در تولید چدن استفاده میشوند. شکل یکنواخت و اندازه مناسب گندله باعث توزیع یکنواخت حرارت و افزایش راندمان ذوب میشود.احیا مستقیم (Direct Reduction):

گندلهها در فرآیند احیا مستقیم برای تولید آهن اسفنجی (Direct Reduced Iron یا DRI) کاربرد دارند. آهن اسفنجی بعداً به فولاد تبدیل میشود.کاهش آلایندهها:

استفاده از گندله باعث کاهش ترکیبات ناخواسته مانند سیلیس و آلومینا میشود و فولاد با کیفیت بالاتری تولید میشود. همچنین، گرد و غبار کمتری ایجاد میکند و محیط زیست کمتر آسیب میبیند.سهولت حمل و نقل:

برخلاف پودر سنگآهن، گندله به راحتی بستهبندی و حمل میشود و احتمال از دست رفتن یا پراکندگی ماده اولیه کاهش مییابد.

به طور خلاصه، گندله یک محصول همهفنحریف است: هم راندمان تولید را بالا میبرد، هم کیفیت محصول را افزایش میدهد و هم باعث صرفهجویی در هزینهها و کاهش آلایندهها میشود.

انواع گندله

گندلهها بسته به ترکیب شیمیایی، اندازه و فرآیند تولید به چند نوع مختلف تقسیم میشوند:

1. گندله آهن مغناطیسی (Magnetite Pellets)

این نوع گندله از سنگآهن مغناطیسی با غلظت آهن حدود ۶۸٪ تولید میشود. مزیت اصلی آن، بازده بالای ذوب و کیفیت مطلوب آهن تولیدی است.

2. گندله آهن هماتیتی (Hematite Pellets)

از سنگآهن هماتیتی با غلظت آهن حدود ۶۰٪ تولید میشود و برای کوره بلند و احیا مستقیم مناسب است.

3. گندله استاندارد (Standard Pellets)

این نوع رایجترین گندله است و برای کاربرد عمومی تولید میشود. حاوی مواد افزودنی برای افزایش استحکام است و در اکثر کارخانههای فولاد کاربرد دارد.

4. گندله ویژه (Specialty Pellets)

برای کاربردهای خاص، مانند کاهش سرباره یا کنترل فسفر و گوگرد در کورهها، تولید میشود. این گندلهها دقیقاً برای شرایط ویژه طراحی شدهاند و میتوان گفت «ستارههای صحنه» صنایع فولاد هستند.

مزایا و اثرات اقتصادی و محیط زیستی گندله

کاهش هزینهها: حمل و نقل و ذخیرهسازی گندله سادهتر و ارزانتر از پودر سنگآهن است.

افزایش راندمان تولید: ذوب یکنواخت و کاهش انرژی مصرفی.

کاهش آلایندهها: تولید فولاد پاکتر و کاهش اثرات زیستمحیطی.

بهینهسازی منابع: استفاده بهتر از سنگآهن و کاهش ضایعات.

مشاهده قیمت روز ورق در سایت آهن یک دو سه.

مقایسه گندله با سنگآهن دانهبندیشده و کنسانتره

| ویژگی | گندله | سنگآهن دانهبندیشده | کنسانتره |

|---|---|---|---|

| شکل | گلوله | پودر یا دانه | پودر |

| حمل و نقل | آسان | مشکلساز | متوسط |

| راندمان ذوب | بالا | پایینتر | متوسط |

| کاربرد | کوره بلند و احیا مستقیم | محدود | کوره بلند |

سوالات متداول درباره گندله

۱. گندله چیست؟

گندله، سنگآهن فرآوری شده و به شکل گلولههای یکنواخت است که برای ذوب در کورههای فولادسازی استفاده میشود.

۲. کاربرد اصلی گندله چیست؟

در کوره بلند (Blast Furnace) و احیا مستقیم (DRI) برای تولید چدن و آهن اسفنجی کاربرد دارد و باعث افزایش راندمان و کیفیت میشود.

۳. انواع گندله کداماند؟

گندله مغناطیسی (Magnetite)، هماتیتی (Hematite)، استاندارد (Standard) و ویژه (Specialty) با کاربردهای مختلف صنعتی.

۴. مزایای استفاده از گندله چیست؟

راندمان بالاتر ذوب، کیفیت بهتر فولاد، کاهش آلایندهها، سهولت حمل و نقل و کاهش هزینهها.

۵. چگونه کیفیت گندله را تشخیص دهیم؟

اندازه یکنواخت، سختی مناسب، درصد آهن بالا و کم بودن ناخالصیها نشاندهنده کیفیت مطلوب است.

گلولههای قدرتمند که فولاد را میسازند

گندله، همان سنگآهن آماده بازی در دنیای فولادسازی است. استفاده از آن باعث افزایش راندمان، کیفیت محصول، کاهش هزینهها و اثرات محیط زیستی میشود. انواع مختلف گندله متناسب با نیاز کارخانهها طراحی شدهاند و نقش حیاتی در تولید آهن و فولاد دارند.

بنابراین دفعه بعد که به یک کارخانه فولاد سر زدید، نگاهی هم به این گلولههای کوچک اما قدرتمند بیندازید و به آنها احترام بگذارید، چون بدون آنها، هیچ چیزی به این روانی پیش نمیرود!