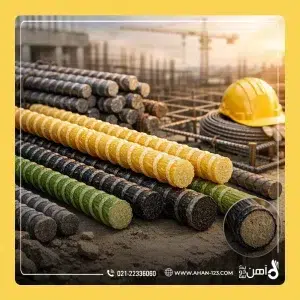

میلگرد کامپوزیتی چیست؟ راهنمای کامل کاربرد، مزایا و تفاوت با فولاد

وقتی فولاد تنها گزینه نیست

در دنیای آهنآلات ساختمانسازی، مصالح سنتی همیشه کافی نیستند. وقتی مهندسان میگویند: «فولاد خوب است، اما همیشه جواب نمیدهد»، منظورشان مشکلاتی مثل زنگزدگی، وزن بالا و محدودیتهای محیطی است. میلگرد کامپوزیتی یا FRP (Fiber Reinforced Polymer) آمده تا بسیاری از این مشکلات را برطرف کند.

اگر پروژه شما در مناطق مرطوب، ساحلی، صنعتی یا حساس قرار دارد و به دنبال مصالح سبک و مقاوم هستید، این مقاله دقیقاً برای شما نوشته شده است. در ادامه بررسی میکنیم:

میلگرد کامپوزیتی چیست و چگونه ساخته میشود

کاربردهای آن در پروژههای واقعی

مزایا و معایب نسبت به میلگرد فولادی

نکات اجرایی و طراحی

سوالات متداول مهندسان و خریداران

تاریخچه و پیدایش میلگرد کامپوزیتی

میلگرد کامپوزیتی برای اولین بار در دهه ۱۹۷۰ در کشورهای پیشرفته معرفی شد. دلیل اصلی توسعه آن، مشکلات فولاد در محیطهای خورنده بود. بتن مسلح با فولاد در معرض رطوبت و نمک، سریعاً زنگ میزد و ترک میخورد. مهندسان به دنبال جایگزینی سبک، مقاوم در برابر خوردگی و طول عمر بالاتر بودند که نتیجه آن میلگرد FRP بود.

این نوع میلگرد ابتدا در پلها و اسکلهها استفاده شد و سپس به پروژههای شهری، تونلها و ساختمانهای بلندمرتبه راه پیدا کرد. به عبارتی، میلگرد کامپوزیتی پاسخی به نیازهای محیطی و محدودیتهای سنتی فولاد بود.

میلگرد کامپوزیتی چیست؟

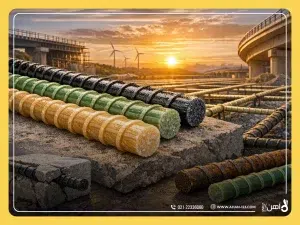

میلگرد کامپوزیتی (Composite Rebar یا FRP Rebar) نوعی میلگرد غیر فلزی است که برای تقویت بتن استفاده میشود. برخلاف میلگرد فولادی، از ترکیب الیاف مقاوم و رزین پلیمری ساخته شده است.

ساختار و مواد تشکیلدهنده

الیاف تقویتکننده (Fibers):

GFRP (Glass Fiber Reinforced Polymer): الیاف شیشه، قیمت مناسب، مقاومت متوسط، مناسب پروژههای ساحلی و صنعتی

CFRP (Carbon Fiber Reinforced Polymer): الیاف کربن، مقاومت کششی بسیار بالا، قیمت بالاتر، مناسب پروژههای خاص و بلندمرتبه

BFRP (Basalt Fiber Reinforced Polymer): الیاف بازالت، مقاوم در برابر حرارت و مواد شیمیایی، مناسب محیطهای صنعتی و شیمیایی

رزین پلیمری (Polymer Resin):

رزینها نقش چسب و محافظ را دارند و مقاومت میلگرد در برابر خوردگی، رطوبت و مواد شیمیایی را افزایش میدهند.

ویژگیهای فنی

وزن سبک: تقریباً یکچهارم میلگرد فولادی

مقاومت کششی بالا: بین ۶۰۰ تا ۱۲۰۰ مگاپاسکال بسته به نوع الیاف

غیرمغناطیسی و نارسانا: مناسب مراکز MRI و نیروگاهها

مقاومت بالا در برابر خوردگی: بدون نیاز به پوشش ضدزنگ

سطح شیار دار یا شنی: برای چسبندگی بهتر به بتن

به زبان ساده، میلگرد کامپوزیتی مثل یک رزمیکار سبک و چابک است که بدون خستگی و زنگزدگی کار میکند.

مشاهده قیمت ورق 8 میل مبارکه در سایت آهن یک دو سه.

استانداردها و کدهای طراحی

برای استفاده درست از میلگرد کامپوزیتی، رعایت استانداردها ضروری است. از مهمترین استانداردها میتوان به موارد زیر اشاره کرد:

ASTM D7205/D7205M: مقاومت کششی FRP

ASTM D7565/D7565M: معیارهای طراحی خمشی FRP

ACI 440.1R-15: دستورالعمل طراحی و کاربرد FRP در بتن مسلح

ISO 10406: استاندارد بینالمللی میلگرد کامپوزیتی

رعایت این استانداردها باعث میشود عملکرد میلگرد در طول عمر سازه تضمین شود و ایمنی پروژه بالا برود.

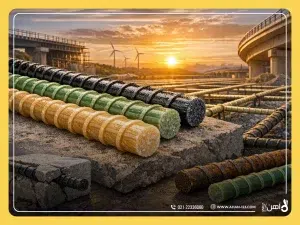

کاربرد میلگرد کامپوزیتی

میلگرد کامپوزیتی در پروژههایی استفاده میشود که میلگرد فولادی مشکلاتی ایجاد میکند.

۱. سازههای ساحلی و دریایی

پلها، اسکلهها و دیوارهای ساحلی در معرض رطوبت و نمک هستند. استفاده از میلگرد فولادی باعث زنگزدگی و ترک بتن میشود. میلگرد کامپوزیتی با مقاومت بالا در برابر خوردگی، گزینهای عالی است.

۲. سازههای صنعتی و شیمیایی

کارخانهها، تصفیهخانهها و محیطهای صنعتی که مواد خورنده دارند، به میلگرد مقاوم نیاز دارند. میلگرد کامپوزیتی عمر سازه را افزایش و هزینه نگهداری را کاهش میدهد.

۳. سازههای حساس و خاص

میلگرد کامپوزیتی غیرمغناطیسی و عایق الکتریکی است. این ویژگیها برای:

بیمارستانها

مراکز MRI

نیروگاهها

مراکز تحقیقاتی

بسیار حیاتی است.

۴. کاهش وزن سازه

وزن میلگرد کامپوزیتی تقریباً یکچهارم میلگرد فولادی است. این مزیت باعث میشود:

حمل و نقل راحتتر شود

سرعت نصب بالاتر رود

بار مرده سازه کاهش یابد

۵. پروژههای پیشساخته و بلندمرتبه

در ساختمانهای پیشساخته و برجها، کاهش وزن آرماتور باعث کاهش بار مرده و افزایش سرعت اجرا میشود.

مزایا و معایب میلگرد کامپوزیتی نسبت به فولاد

مزایا

مقاومت بالا در برابر خوردگی و زنگزدگی

وزن سبک و حمل آسان

مقاومت کششی عالی

غیرمغناطیسی و نارسانا

طول عمر بیشتر و کاهش هزینههای نگهداری

کاهش زمان اجرای پروژه

معایب

رفتار ترد و شکننده (قبل از شکست تغییر شکل زیادی ندارد)

عدم امکان جوشکاری و خمکاری گسترده

قیمت اولیه بالاتر نسبت به فولاد

نیاز به طراحی تخصصی و محاسبات دقیق

مقایسه عملی میلگرد کامپوزیتی و فولادی

| ویژگی | میلگرد فولادی | میلگرد کامپوزیتی |

|---|---|---|

| وزن | سنگین | سبک (یکچهارم فولاد) |

| مقاومت در برابر خوردگی | متوسط | بسیار بالا |

| شکلپذیری | بالا | کم |

| طول عمر سازه | ۳۰-۴۰ سال | ۵۰+ سال |

| هزینه اولیه | پایین | بالاتر |

| کاربرد در محیطهای حساس | محدود | عالی |

نکات اجرایی و طراحی

برش و خمکاری: باید با ابزار مخصوص و طبق دستورالعمل استاندارد انجام شود.

چسبندگی به بتن: سطح میلگرد باید شیار یا شنی باشد.

طراحی مقاطع: توزیع میلگرد باید طبق محاسبات مهندسی انجام شود.

کنترل کیفیت: مقاومت کششی و چسبندگی به بتن قبل از نصب بررسی شود.

نگهداری و اجرا: هنگام حمل و نصب از خراشیدگی و ضربه شدید جلوگیری شود.

مشاهده قیمت تیرآهن سایز 16 در سایت آهن یک دو سه.

مطالعات موردی واقعی

پل ساحلی در ایالات متحده: استفاده از GFRP باعث شد عمر مفید سازه از ۳۰ سال به بیش از ۵۰ سال برسد.

تونل شهری در ژاپن: میلگرد کامپوزیتی مقاومت شیمیایی بالایی داشت و هزینه نگهداری سالانه کاهش یافت.

ساختمان بیمارستانی در اروپا: استفاده از CFRP باعث شد تداخل مغناطیسی با MRI صفر شود.

سازه صنعتی در ایران: استفاده از BFRP در فونداسیون باعث افزایش مقاومت در برابر سولفات و اسیدهای صنعتی شد.

مشاهده قیمت روز میلگرد در سایت آهن یک دو سه.

مقایسه اقتصادی و طول عمر

میلگرد فولادی: هزینه اولیه پایین، نیاز به نگهداری مداوم، طول عمر ۳۰-۴۰ سال

میلگرد کامپوزیتی: هزینه اولیه بالاتر، بدون نیاز به نگهداری، طول عمر بالای ۵۰ سال

تحلیل اقتصادی نشان میدهد در پروژههای بلندمدت و محیطهای خورنده، میلگرد کامپوزیتی اقتصادیتر و بهینهتر است.

سوالات متداول درباره میلگرد کامپوزیتی

۱. آیا میلگرد کامپوزیتی جایگزین کامل فولاد است؟

خیر، بیشتر برای پروژههای خاص و محیطهای خورنده مناسب است.

۲. آیا میتوان میلگرد کامپوزیتی را جوش داد؟

خیر، جوشکاری تقریبا غیرممکن است و باید از روشهای مکانیکی یا چسبی استفاده شود.

۳. طول عمر میلگرد کامپوزیتی چقدر است؟

معمولاً بالای ۵۰ سال در محیطهای غیرخورنده و مقاوم به خوردگی.

۴. وزن میلگرد کامپوزیتی چقدر است؟

حدود یکچهارم میلگرد فولادی مشابه.

۵. آیا برای بتن مسلح معمولی هم قابل استفاده است؟

بله، اما نیاز به طراحی دقیق برای توزیع نیرو دارد.

۶. قیمت میلگرد کامپوزیتی چقدر است؟

قیمت اولیه بالاتر است اما با کاهش هزینه نگهداری در بلندمدت، اقتصادی محسوب میشود.

۷. آیا استانداردهای بینالمللی برای استفاده وجود دارد؟

بله، ASTM، ACI و ISO از مهمترین استانداردها هستند.

۸. در کدام پروژهها بیشترین کاربرد را دارد؟

پلهای ساحلی، تونلهای شهری، بیمارستانها و فونداسیون صنعتی.

انتخاب هوشمند مهندسان: میلگرد کامپوزیتی در برابر چالشهای محیطی

میلگرد کامپوزیتی یک نوآوری مهم در صنعت ساختمان است که مخصوص شرایط خاص طراحی شده است. اگر پروژه شما در معرض رطوبت، خوردگی یا نیاز به کاهش وزن سازه است، استفاده از این میلگرد یک تصمیم هوشمندانه است.

میلگرد فولادی هنوز سلطان بازار است، اما میلگرد کامپوزیتی شاهزادهای است که در زمین خودش بیرقیب بازی میکند.