چرا روکش مسی در مفتول مسوار اینقدر مهم است؟

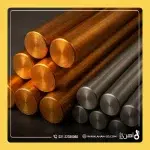

مفتول مسوار یکی از پرکاربردترین دستههای سیم و مفتول در صنایع آهن آلات است که به دلیل چکشخواری بالا، انعطافپذیری عالی و رسانایی مطلوب، جایگاه ویژهای در پروژههای ساختمانی، مکانیکی، الکترونیکی و حتی تزئینی پیدا کرده است. این مفتول از ترکیب آلیاژی آهن (Fe) با مس (Cu) ساخته شده و سطح آن با روکشی از سولفات مس پوشیده میشود تا هم زیبایی ظاهری و هم مقاومت آن در برابر خوردگی افزایش یابد.

مفتول مسوار چگونه بوجود آمد؟

تاریخچه و پیشینه استفاده از مسوار

برای شناخت بهتر مفتول مسوار، باید نگاهی کوتاه به تاریخچه این فلز بیندازیم. مسوار که از نظر ترکیب و خواص تا حدودی به برنج شباهت دارد، قرنها پیش از دوران رنسانس در دسترس بشر بوده و بعد از طلا، نقره و پلاتین، چهارمین فلز گرانبها به شمار میرفته است. در قرون وسطی، مسوار اغلب در تزئینات کلیساها و ساخت ظروف مذهبی استفاده میشد. بعدها این فلز راه خود را به تولید لوازم آشپزخانه باز کرد و امروزه علاوه بر مصارف خانگی، در صنایع مدرن مثل برق، الکترونیک و خودروسازی نیز جایگاه مهمی دارد.

در طول تاریخ، مس و آلیاژهای مسی با فناوریهای مختلف پوششدهی و فرایندهای تولید پیچیده به بازار عرضه شدهاند. بهعنوان مثال، در دورههای باستانی، کاربردهای تزئینی و نمادین بیش از کاربردهای فنی بوده است، اما با توسعه فناوریهای برقی و الکترونیکی، خواص رسانایی مس بهعنوان یک دارایی استراتژیک شناخته شد. در قرن بیستم، با رشد صنایع دقیق، مفتول مسوار بهطور گسترده در صنایع ساختمانی، الکترونیک، خودرو و صنایع نفت و گاز جایگاه ثابتی یافت.

ترکیب شیمیایی و ساختار مفتول مسوار

مفتول مسوار حاصل ترکیب دقیق چند عنصر مهم است:

آهن (Fe)

پایه اصلی و تامینکننده استحکام مکانیکی. درصد آهن در ترکیب معمولاً به گونهای است که ترکیب آلیاژی حداکثر مقاومت را بدون کاهش قابل توجه انعطافپذیری فراهم کند.

مس (Cu)

برای رسانایی الکتریکی و حرارتی بالا. مس بالاترین رسانایی افت و خیز در بین فلزات عمومی دارد که این مسئله باعث میشود مفتول مسوار در کابلها و سیگنالهای الکتریکی کارایی مطلوبی ارائه دهد.

قلع (Sn) و آنتیموان (Sb)

برای افزایش مقاومت در برابر خوردگی و بهبود کارتریج سختی. این ترکیبات کمک میکنند سطح پوشش پایدارتر بماند و در برابر محیطهای خورنده مانند رطوبت، گازها و برخی اسیدهای ضعیف مقاومتر باشد.

سولفیدها و آلیاژهای کمکی

برای بهبود ویژگیهای مکانیکی مانند سختی، مقاومت در برابر کشش، قابلیت کار سرد و دید کربیدهای مناسب در سطح. این عناصر بهطور دقیق کنترل میشوند تا توازن بین هدایتپذیری و استحکام را حفظ کنند.

معمولا روکش مسی یا سولفات مس برای افزایش زیبایی و حفاظت در برابر خوردگی. این پوشش میتواند روکش نازک (مثلاً 1 تا 2 میکرومتر) باشد که با روشهای کلین و تمیزکاری سطح بهخوبی چسبیده و دوام پوشش را تضمین میکند. در برخی ترکیبهای ویژه، پوششهای دیگری مانند روکش نقرهای یا ترکیبهای آلیاژی سطحی برای کاربردهای خاص استفاده میشود.

این ترکیبات باعث میشوند مفتول مسوار بتواند در شرایط سخت کاری، هم دوام و هم عملکرد بالایی از خود نشان دهد. ترکیب دقیق ممکن است بسته به سازنده و کاربرد، متغیر باشد اما اصول پایهای شامل ترکیب آهن-مس با پوشش محافظ و افزودنیهای آلیاژ است.

چند نمونه مفتول مسوار داریم؟

انواع مفتول مسوار

مفتول مسوار در سه شکل اصلی به بازار عرضه میشود:

مفتول کلاف

بستهبندی در وزنهای 15 تا 100 کیلوگرم.

مناسب برای پروژههای صنعتی حجیم. این نوع مفتول معمولاً در کارگاهها و کارخانجاتی استفاده میشود که به صورت مداوم به مصرف بالای مفتول نیاز دارند. کلافهای بزرگ به کارگاههای تولیدی اجازه میدهند همزمان چند دستگاه یا ایستگاه تولید را تغذیه کنند بدون نیاز به قطع دورههای تدارک مواد.

مفتول شاخهای

در طولهای 20 تا 100 سانتیمتر.

مناسب برای تولید قطعات کوچک و دقیق. شاخههای کوتاه بهخوبی در پروژههایی مانند مونتاژات دقیق، تعمیرات و ساخت قطعات با ابعاد دقیق مناسب است. قابلیت برش و کار با ابزارهای دقیق مانند گیرههای کوهدار و پیوستن با پیچ و مهره را فراهم میکند.

مفتول قرقرهای

سیمهای نازک و ظریف به دور قرقره پیچیده میشوند.

کاربرد در صنایع الکترونیک، تولید زیورآلات و سیمپیچی. این نوع برای فرایندهای سریع و خودکار مناسب است و بهعنوان منبعی با قطر کم و طول زیاد در دسترس است. قرقرهها معمولاً برای ابزارهای جوشکاری، تفنگ های تسمه کشی و سیستمهای مونتاژ خودکار استفاده میشوند. انجمنهای صنعتی اغلب استانداردهایی برای قطر، طول قرقره و مقدار تابیده شدن سیم ارائه میدهند تا برای ماشینها سازگاری داشته باشد.

کاربردهای مفتول مسوار

به لطف ویژگیهای ساختاری، مفتول مسوار در طیف گستردهای از صنایع به کار میرود.

| حوزه کاربرد | توضیحات | ویژگیهای برجسته |

| برقکشی و تولید کابل | استفاده در کابلهای قدرت و کابلهای سیگنال به دلیل رسانایی الکتریکی بالا و مقاومت حرارتی مناسب | رسانایی الکتریکی بالا، مقاومت حرارتی، دوام طولانی |

| ساخت لوازم آشپزخانه | به کارگیری در قابلمهها، تابههای تزئینی و ابزارهای آشپزخانه با پوشش مسی | ظاهر براق، مقاومت در برابر خوردگی، دوام |

| تولید قطعات خودرو | ساخت قطعات داخلی و خارجی خودرو که نیاز به شکلدهی آسان و مقاومت بالا دارند | انعطافپذیری خوب، سطح درخشان، ضدزنگ |

| مونتاژ موتورها و ترانسفورماتورها | استفاده در سیمپیچی موتورهای الکتریکی و ترانسفورماتورهای قدرت | هدایت الکتریکی بالا، دوام در شرایط حرارتی بالا |

| تجهیزات فروشگاهی و قفسهبندی | ساخت قفسهها و سازههای فلزی با ظاهر زیبا و مقاومت مناسب | استحکام، ظاهر زیبا، ماندگاری طولانی |

| صنایع تزئینی و تولید زیورآلات | کاربرد در ساخت اکسسوریها و جواهرات با روکش مسی براق | درخشندگی، جلوه تزئینی، انعطافپذیری بالا |

برخی از کاربردهای خاص در حوزه صنعتی تخصصی

مفتول مسوار ، بهدلیل ترکیب منحصربهفرد هسته فولادی مقاوم و روکش مسی براق و ضد خوردگی، در بسیاری از صنایع تخصصی که نیاز به دقت، دوام و ویژگیهای مکانیکی برجسته دارند، جایگاه ویژهای یافته است. در ادامه به برخی از کاربردهای خاص آن در صنایع پیشرفته میپردازیم:

صنایع الکترونیک دقیق

در ساخت و مونتاژ تجهیزات الکترونیکی حساس، مانند ابزار اندازهگیری دقیق، دستگاههای پزشکی، سیستمهای مخابراتی و تجهیزات آزمایشگاهی، کوچکترین تداخل الکترومغناطیسی یا نوسان حرارتی میتواند باعث اختلال عملکرد شود.

در این موارد، مفتول مسوار بهدلیل رسانایی الکتریکی بالا، انعطافپذیری مناسب و مقاومت در برابر دما، برای کابلکشی داخلی و اتصال قطعات ایدهآل است. استفاده از این نوع سیم، انتقال سیگنالها را با کمترین نویز ممکن تضمین میکند.

صنایع تزریقی و قالبسازی

در تولید قطعات پلاستیکی و پلیمری، قالبها و ابزارهای تزریق نیازمند اجزای فلزی هستند که هم از نظر کیفیت سطحی و هم مقاومت، استاندارد بالایی داشته باشند.

مفتول مسوار در این صنعت برای ساخت قطعات اتصالی، فنرها و ابزارهای داخلی قالب استفاده میشود؛ زیرا روکش مسی علاوه بر زیبایی، به عنوان یک محافظ در برابر سایش و زنگزدگی عمل کرده و افت کیفیت سطح قالبها را به حداقل میرساند.

صنایع دریایی

محیطهای دریایی، به دلیل وجود نمک، رطوبت بالا و شرایط خورنده، یکی از سختترین فضاها برای استفاده از قطعات فلزی هستند.

مفتول مسوار، بهکمک پوشش مسی ضدخوردگی و انعطافپذیری بالا، در ساخت اتصالات ظریف لولهکشی، سیستمهای راهنمای ناوبری و تزئینات کشتی کاربرد دارد. این ویژگیها باعث میشود که قطعات ساختهشده از آن، عمر طولانیتری نسبت به سایر متریالها داشته باشند و نیاز به تعمیرات مکرر نداشته باشند.

چگونگی ساخت سیم مسوار

فرآیند تولید مفتول مسوار

تولید مفتول مسوار یکی از فرآیندهای صنعتی دقیق و چندمرحلهای است که تلفیق مهارت مهندسی، انتخاب درست آلیاژ، و کنترل کیفیت را میطلبد. این محصول به دلیل هسته فولادی مقاوم و روکش مسی ضد خوردگی و زیبا، در صنایع مختلف از برق گرفته تا خودروسازی و تزئینات، کاربرد گستردهای دارد.

در ادامه، مراحل اصلی تولید مفتول مسوار را مرحلهبهمرحله بررسی میکنیم.

تهیه مواد اولیه

مواد خام عمدتاً از کشورهای چین و اوکراین وارد شده و نیاز به آمادهسازی اولیه دارند. این مرحله شامل بازرسی کیفیت ورق و میلگرد آهنی، بررسی خلوص و اندازهگیری مقدار ناخالصیها و کاهش آلودگیهای سطحی است. همچنین گاهی از فولادهای کمکربن برای بهبود کارایی فرایند کشش استفاده میشود.

کشش و مفتولسازی

میلگردهای آهنی مانند میلگرد هیبرید سایز 20 تحت کشش قرار گرفته و به قطر دلخواه کاهش پیدا میکنند. فرایند کشش در قالبهای متوالی انجام میشود تا قطر نهایی با دقت اندازهگیریشده به دست آید. در این فرایند، میزان کشش و دمای سیستم کنترل میشود تا از ایجاد ترک یا تغییر قابل توجه در ترکیب آلیاژی جلوگیری شود.

چربیزدایی و زنگزدایی

سطح مفتول مسوار با مواد شوینده صنعتی کاملاً تمیز میشود تا از باقیماندن روغن یا آلودگیهای سطحی جلوگیری گردد. این کار با استفاده از شویندههای غیرقطبی و مایعهای پاککننده مخصوص انجام میشود تا سطح مطهر و پاکی داشته باشد و بهبود چسبندگی پوشش مس فراهم گردد.

روکشدهی مسی

مفتول در محلول سولفات مس قرار میگیرد تا روکش 1 تا 2 میکرونی تشکیل شود. این فرایند میتواند بهوسیله الکترولیز یا فرایندهای آندی انجام شود و هدف از آن افزایش زیبایی، حفاظت در برابر خوردگی و بهبود هدایت سطحی است. ضخامت پوشش به الزامات کاربردی و بودجه تولید بستگی دارد. پس از روکشدهی، سطح به دقت با ابزارهای اندازهگیری مانند اسپیکلمتر یا پوششسنج بررسی میشود تا یکنواختی ضخامت پوشش بررسی گردد.

برش و بستهبندی

در آخرین مرحله، مفتول مسوار بر اساس سفارش مشتری در ابعاد مختلف برش و بستهبندی میشود.

انواع بستهبندی رایج عبارتند از:

- کلافهای بزرگ با برچسب حاوی مشخصات فنی (قطر، وزن، گرید، نوع پوشش).

- شاخههای کوتاه (Straight Wire) با محافظت از لبهها و سطح.

- قرقرههای سیم (Spool) با روکشهای محافظتی برای جلوگیری از آسیب در حملونقل.

در برخی کارخانههای پیشرفته، سیستمهای برش و بستهبندی اتوماتیک مجهز به بارکد یا RFID استفاده میشود تا هر بسته بهصورت دیجیتال قابل ردیابی باشد. این تکنولوژیها تضمین میکنند که مدیریت موجودی و کیفیت محصولات در بالاترین سطح انجام شود.

جوشکاری مفتول مسوار

جوشکاری این مفتول نیاز به مهارت بالا دارد. از روش MIG و TIG استفاده میشود و با گاز آرگون یا هلیوم انجام میگیرد. برای قطرهای بالا، پیشگرمایش تا 400 درجه سانتیگراد ضروری است.

روش MIG

برای کاربردهای سریع و اتصالهای ساده. در این روش از گازهای محافظ مانند آرگون یا مخلوط آرگون-کربن دیاکسید استفاده میشود تا اکسیژن محیط را از محیط جوش دور نگه دارد و همزمان پوشش پاشش جوش را حفظ کند.

روش TIG

برای اتصالات دقیق و با کیفیت سطح بالاتر. در این روش از الکترود تنگستن بدون مصرف استفاده میشود و با گاز محافظی مانند آرگون پشتیبانی میشود. TIG برای جوشهای ظریف، پینها و قطعات حساس به گرمای بالا مناسب است

پیشگرمایش

برای قطرهای بالا، پیشگرمایش تا 400 درجه سانتیگراد ضروری است تا کاهش ترک حرارتی و ایجاد تنشهای باقیمانده کاهش یابد. البته این مقدار به ترکیب دقیق آلیاژ و ضخامت روکش مسی بستگی دارد.

ایمنی در جوشکاری بسیار مهم است

- استفاده از ماسکهای مخصوص جوشکاری با فیلتر مناسب.

- تهویه مناسب جهت دفع بخارات و گازهای جوش.

- پوشش محافظ برای سایر قطعات اطراف کار.

- ابزارهای خنککننده در صورت نیاز.

نکات مهم نگهداری مفتول مسوار

- دوری از رطوبت برای جلوگیری از زنگزدگی.

- نگهداری در بستهبندیهای استاندارد و در محیطهای خشک و تهویهشده.

- جابهجایی با دقت برای جلوگیری از خراشیدگی روکش.

- بررسی دورهای پوشش سطحی برای تشخیص هرگونه تاخوردگی یا ترک که ممکن است از طریق جابهجایی ناگهانی یا برخورد با سطحهای تیز ایجاد شود.

- اطمینان از عدم تماس مستقیم با مواد قلیایی یا اسیدی شدید که میتواند پوشش را تخریب کند.

- نگهداری در دمای پایدار و جلوگیری از رطوبت شدید، به ویژه در محیطهای دریایی که بهخاطر وجود نمک فرسایش سطحی را افزایش میدهند.

- آزمونهای کیفیت دورهای مانند اندازهگیری مقاومت سطحی و بررسی سربارههای پوششی برای جلوگیری از پیشرفت خوردگی.

- نگهداری بهینه باعث افزایش عمر مفید مفتول مسوار و کاهش هزینههای نگهداری و تعویض در پروژهها میشود.

جدول طراحی و استانداردهای مفتول مسوار

| نوع استاندارد | توضیحات | مثال آزمون یا معیار کنترل کیفیت |

| استانداردهای ابعادی | تعیین ابعاد مجاز و تلرانسهای قطر مفتول برای تولید دقیق و یکسان | اندازهگیری قطر با میکرومتر و بررسی همگنی قطر در طول مفتول |

| استانداردهای پوشش سطحی | مشخصکردن حداقل و حداکثر ضخامت روکش مسی و یکنواختی پوشش | تست ضخامت با Coating Thickness Gauge |

| استانداردهای مقاومت خوردگی | ارزیابی دوام در برابر رطوبت، نمک و محیطهای خورنده | آزمون مهنمکی (Salt Spray Test) |

| استانداردهای قابلیت اتصال و جوش | تعیین روش آمادهسازی سطح، استفاده از گاز محافظ و نوع جوش | تست جوش MIG/TIG با بررسی استحکام نقطه جوش |

| استانداردهای ایمنی | مقررات مربوط به حملونقل، برچسبگذاری و بستهبندی ایمن | بررسی سلامت بستهبندی و برچسب مشخصات فنی |

مقایسه با سایر مواد مشابه

| نوع مفتول | مزایا | معایب |

| مفتول مسوار | – قیمت مناسب – هدایت الکتریکی خوب – انعطافپذیری و جوشپذیری عالی – مقاومت مناسب در برابر خوردگی | – مقاومت کمتر نسبت به برخی آلیاژهای خاص در محیطهای بسیار خورنده |

| مفتول آلیاژ مس-نیکل | – مقاومت بسیار خوب در محیطهای خورنده و دریایی – دوام طولانیمدت | – هزینه تولید بالا – هدایت الکتریکی کمتر از مس |

| مفتول برنز (برنج) | – استحکام مکانیکی بالا – رسانایی الکتریکی مناسب – مقاومت سایشی خوب | – قیمت بالاتر – وزن بیشتر نسبت به مسوار |

| مفتول آلیاژ آلومینیومی-مس | – وزن سبکتر – هدایت الکتریکی خوب – مناسب برای کاربردهای خاص سبکوزن | – انعطافپذیری کمتر – جوشپذیری محدود – نیاز به طراحی خاص برای استفاده صنعتی |

جدول مزایا و معایت مفتول مسوار

| بخش | توضیحات |

| مزیتها | – رسانایی عالی الکتریکی و حرارتی – انعطافپذیری مناسب برای سیمپیچی و قالبگیری – پوشش سطحی زیبا و مقاوم در برابر خوردگی – قابلیت عرضه به صورت کلاف، شاخه یا قرقره در اندازههای مختلف |

| معایب احتمالی | – حساسیت به رطوبت و خوردگی در محیطهای بسیار خورنده یا دارای نمک بالا – نیاز به تجهیزات و مهارت بالا برای جوشکاری در برخی کاربردهای تخصصی – هزینه نسبتاً بالا نسبت به برخی مفتولهای غیرمسی، اما با عملکرد برتر |

| نکات انتخاب مناسب | – تعیین نوع کاربرد و محیط کاری (خشک، مرطوب، خورنده) – انتخاب قطر و طول مناسب بر اساس تجهیزات و ابزار کاربردی – توجه به گرید و روش تولید متناسب با نیاز فنی – برآورد هزینه کل پروژه از جمله مواد، پوشش، حمل و نگهداری – بررسی تطابق محصول با استانداردهای ایمنی و کیفی |

پرسشهای متداول

مفتول مسوار چگونه ساخته میشود؟

از ترکیب آهن و مس با افزودنیهای آلیاژ و روکشدهی سطحی با سولفات مس.

کاربرد اصلی مفتول مسوار چیست؟

در برقکشی، ساخت قطعات فلزی و صنایع تزئینی.

آیا مفتول مسوار رسانایی خوبی دارد؟

بله، به دلیل وجود مس، رسانایی بالایی دارد.

برای جوشکاری مفتول مسوار از چه روشی استفاده میشود؟

روشهای MIG و TIG با گاز آرگون یا هلیوم.

چه عواملی در قیمت مفتول مسوار موثرند؟

قیمت مواد اولیه، وزن و نوع بستهبندی.

کدام نوع مفتول مسوار برای پروژههای الکترونیک مناسبتر است؟

بسته به قطر، کیفیات روکش و نیاز به تماسهای الکترونیکی. قرقرههای نازک برای سیمپیچی و کابلهای کوچک مناسباند و شاخههای کوتاه برای کارهای دقیق قابل استفادهاند.

چه نکاتی در نگهداری از مفتول مسوار وجود دارد؟

دوری از رطوبت، نگهداری در بستهبندی استاندارد، جلوگیری از خراش سطحی، و جلوگیری از تماس با مواد شیمیایی خورنده.

آیا پوشش مسی فقط زیبایی است یا کاربرد دیگری هم دارد؟

پوشش مسی هم برای زیبایی و هم برای حفاظت در برابر خوردگی و بهبود چسبندگی سطحی است.

آیا میتوان مفتول مسوار را برای پروژههای صنعتی بزرگ بهصورت کلاف استفاده کرد؟

بله، کلافهای بزرگ مفتول مسوار با وزنهای 15 تا 100 کیلوگرم معمولاً برای صنعتیسازی و پروژههای حجیم مناسباند.