سخت کاری فولاد چیست؟ انواع و روش انجام آن

سخت کاری فولاد، انواع و روش انجام آن

مرحله سخت کاری فولاد، پروسهای است که با هف تقویت و سخت شدن فولاد انجام میشود. در این پروسه، عناصر خارجی را به ساختار ولاد وارد میکنند و همین کار باعث میشود تا فولاد مستحکم و مقاومی در برابر سایش و عوامل دیگر بهدست بیاید. از سخت کاری معمولاً برای پروسههای پیچیده دیگری همچون عملیات حرارتی، کوئنج، تمپرینگ و سخت کاریهای سطحی هم استفاده میشود. هر کدام از این روشهای سخت کاری، پیچیدگیها، انواع و روش انجام مخصوص به خودشان را دارند.

رایجترین روشی که با استفاده از سخت کاری انجام میشود، عملیات حرارتی است که شامل حرارت دادن فولاد تا دمای مشخص و در ادامه سرد کردن آن میشود. همچنین، کوئنج هم از جمله روشهای رایجی است که با استفاده از سخت کاری انجام میشود و در جریان آن، فولاد در مایع یا گاز قرار داده میشود. روش تمپرینگ هم پروسهای برای گرم کردن دوباره فولاد تا دمای پایینتر و سرد کردن دوباره آن است. بهطور کلی، سخت کاری باعث سخت شدن سطحی فولاد با استفاده از یک عامل سختکننده میشود. در این مقاله تخصصی با ما همراه شوید تا نگاهی به این روش برای افازایش استحکام و سختی فولاد داشته باشیم.

سخت کاری فولاد چیست؟

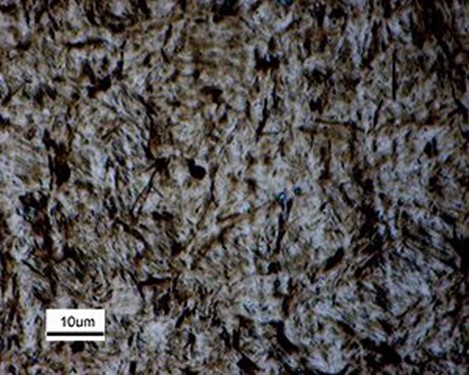

سخت کاری، درواقع همان برگشت دادن فولاد و استفاده کردن از روش عملیات رارتی در تولید آن است. سخت کاری، نوعی از انواع عملیاتهای حرارتی است که در شرایطی ویژه، باعث سخت شدن سطحی قطعه فولادی میشود و در عین حال، هیچ تغییری در ترکیبات شیماییی داخل قطعه بهوجود نمیآورد. در نهایت، قطعه فولادی تولیدشده، سختی سطحی مطلوبی را در کنار خاصیت چقرمگی بهدست میآورد.

قطعات فولادی تولیدشده را میتوان طوری در عملیات حرارتی قرار داد که علاوه بر مقاومت ردر برابر سایش، استحکام لازم را هم بهدست بیاورد. در نهایت، پس از اینکه تمامی مرال مربوط به شکل دادن از جمله ماشینکماری به اتمام رسید، عملیات حرارتی روی قطعه آغاز میشود. چرا که آخرین پروسهای که باید در مراحل انجام سخت کاری فولاد انجام شود، مربوط به عملیات حرارتی است. همچنین، مراحل گرم کردن و سرد کردن قطعات که بهصورت زمانبندیشده انجام میشوند، باعث دستیبای به خواص مکانیکی و قیزیکی مطلوی در فلزات، سرامیکها و آلیاژها میشوند.

نکته جالب اینجاست که از عملیات حرارتی برای تولید واد غیرفلزی مقل انواع سرامیکها، کاشیها و شیشهها هم بهکار گرفته میشود. حالا که با تعریف سخت کاری فولاد آشنا شدهاید، بهتر است که نگاهی به تعریف سخت کاری سطحی فولاد هم اشته باشید.

نگاهی به تعریف سخت کاری سطحی

در سخت کاری سطحی فولاد، باز هم از همان روش عملیات رارتی برای تولید و افزایش مقاومت آن در برابر سایش استفاده میشود. نکته مهمی که در این روش وجود دارد، این است که از نوعی عملیات حرارتی که سختی قطعه فولادی را بالا میبرد، اما هیچ تغییری در ترکیب شیمایی آن ایجاد نمیکند، استفاده میکنند.

3 مرحله مهم سخت کاری در فلزات

سخت کاری در تولید فلزات از جمله قطعات فولادی شامل 3 مرحله است:

- مرحله اول: در ابتدا باید قطعه آلیاژی مورد نظر را حرارت داد و سپس دمای آن را آرامآرام تا 600 الی 700 درجه سانتیکراد بالا برد. در این مراحه، قطعه مورد نظر دچار تنش نخواهد شد. در ادامه، قطعه فلزی یا فولادی مورد را تا دمای بالاتر از دمای بحرانی انتقالی میرسانند و با سریع گرم کردن قطعات، ساختار آنها را بهصورت دانهریز تبدیل میکنند

- مرحله دوم: به ازای هر یک اینچ ضخامت در قطعات مورد نظر، آنها را گرم میکنند و تا یک ساعت در دمای ثابت نگه میدارند. همچنین، برای خنک شدن سریع قطعهای که گرم شده است، بهجای خنک شدن در محیطهای باز که به آرامی خشک میشود، از روش غوطهور استفاده میکنند. در روش غوطهور، قطعه را در آب یا مایعات دیگری مثل نیتروژن مایع، هوا؛ آب نم و یا روغن قرار میدهند تا بهسرعت خنک شود

- مرحله سوم: در این مرحله از سخت کاری فولاد یا قطعات فلزی، سخت کاری با آب انجام میشود. معمولاً فولادهایی که آلیاژ بالایی دارند، توسط هوا و فولادهای با آلیاژ پلیین توسط غوطهور شن در روغن سخت کاری میشوند

کوئنچ یا کوئنچینگ در سخت کاری به چه معناست؟

بهطور کلی، به روشی که قطعه فولادی در آن به سرعت خنک میشود، اصطلاحاً کوئنچ یا کوئنچینگ (Quenching) گفته میشود. در این مرحله از سخت کاری فولاد، کوئنچ توسط غوطهور کردن قطعه در مایعات یعنی همان مرحله دوم سخت کاری انجام میشود. از آنجایی که عناصر موجود در آلیاژ قطعه مورد نظر، در مرحله گرم کردن به حالت محلول جامد تغییر شکل میدهند، سرد کردن ناگهانی آنها باعث ایجاد تنش میشود.

با توجه به این نکات، همیشه تاکید میشود که سرعت هنک شدن قطعه مورد نظر از حد معقول بیشتر نباشد تا علاوه بر کاهش میزان تنشهای پسمانده، ترکخوردگی در سطح سخت کاری، اتفاق نیفتد.

آشنایی با انواع سخت کاری فولاد

هر کدام از انواع سخت کاری در قطعات فولادی، مزایا و معایب خاص خودشان را دارند و در ابتدا لازم است که با آنها آشنا شوید. بهطور کلی، از 2 روش کونچینگ و تمپرینگ (Tempering) برای سخت کاری فولاد استفاده میشود. کوئنچ، شامل حرارت دادن تا دمای بحرانی فولاد و سرد کردن خیلی سریع آن است. در این روش، یک لایه سطحی سخت روی قطعه فولادی بهوجود میآید و هسته آن تقریباً نرم باقی میماند.

در عوض، روش تمپرینگ نوعی پروسه سخت کاری فزلت است که شامل گرم کردن دوباره فولاد تا دمای پایینتر و قرار دادن آن برای خنک شدن آهسته قطعه میشود. در این روش، شکلپذیری قطعه فولادی افزایش پیدا میکند و همزمان، استحام و سختی آن هم بالا میرود. از جمله روشهای سخت کاری فولاد که در کارخانههای تولیدی استفاده میشوند میتوان به این موارد اشاره کرد:

- سختیگیر

- مارتمپرینگ

- سختی القایی

8 تا از مهمترین مزایا و معایب سخت کاری قطعات فولادی

از جمله مزایای سخت کاری فلزات و قطعات فولادی:

- سخت کاری باعث بهبود خاصیت ماشینکاری فولاد و شکلدهی آن میشود. طوری که پس از سخت کاری قطعه مورد نظر، میتوان آن را به آسانی شکل داد

- روشی موثر، مقرونبهصرفه و اقتصادی برای افزایش استحکام و وام قطعات فولادی مخسوب میشود. همچنین، با افزایش سطح خت قطعه فولادیف مقاومت آن در برابر یاسش و خوردگی افزایش یدا میکند

- با سخت کاری فولاد میتوان استجکامن خستگی اجزای فوبادی را هم بهبود بخشید و له آنها اجاره داد تا بارهای بیشتری را برای مدتزمانی طولانیتر تحمل کنند

- برای بهبود پیدا کردن خاصیت جوشپذیری اجزای فولادی میتوان از سخت کاری استفاده کرد تا همزمان، باعث اتصال آسان آنها به یکدیگر هم شود

همچنین، از جمله معایب سخت کاری باید به این موارد اشاره کرد:

- برای همه فولادها با انواع آلیاژها مناسب نیست و میتواند پروسهای پیچیده، سخت و زمانبر باشد

- میتواند روی شکلپذیری اجزای فولادی تاثیر منفی بگذارد و آنها را شکنندهتر و مستعد ترک خوردن کند

- با سخت کاری فولاد، امکان سخت شدن آن در ماشینکاری وجود دارد و همین مسئله میتواند شکلدهی آن را با چالشهای مختلف روبهرو کند· باعث افزایش هزینههای ساخت قطعات فولادی میشود و نیاز به مراحل پردازش اضافی هم دارد

جمعبندی نکات مربوط به سخت کاری

سخت کاری، برای تقویت و افزایش استحکام فولاد انجام میشود و از جمله روشهای رایج آن میتوان به سخت کاری سطحی اشاره کرد. بهطور کلی، 3 مرحله برای انجام سخت کاری فولاد در کارخانهها انجام میشود که در این مقاله بهصورت مفصل به آنها اشاره کردیم. از جمله مزایای مهم سخت کاری میتوان به افزایش خاصیت ماشینکاری، افزایش استحکام به روش مقرونبهصرفه و افزایش مقدار تحمل بار توسط قطعه فولادی اشاره کرد.

ضمناً شما میتوانید با استفاده از امکان سفارش آنلاین و تلفنی مجموعه آهن یکدوسه، آهنآلات و محصولات فولادی مورد نظرتان را خریداری کنید. مجموعه ما از سال 1369 در بازار آهن ایران فعالیت میکند و در زمینه فروش انواع ملگرد، هاش، تیرآهن و غیره سابقهای درخشان دارد.

ثبت نظر

-

همه آنچه باید در مورد انواع میلگرد و بهترین نوع آن بدانید

30 فروردین 1400 - اخبار و مقالات -

تفاوت ورق گالوانیزه سرد و گرم چیست؟

23 فروردین 1400 - اخبار و مقالات -

سقف ساختمانی چیست و انواع آن کدامند؟

07 اردیبهشت 1401 - اخبار و مقالات -

اندازهگیری قطر میلگرد چگونه است؟

29 دی 1400 - میلگرد

-

روش های تولید، مزایا و معایب تیرآهن زنبوری

14 اسفند 1402 - اخبار و مقالات -

ریخته گری چیست؟ کاربرد و انواع و فرآیند تولید

01 اسفند 1402 - اخبار و مقالات -

انواع مفتول چیست؟ کاربرد و مشخصات

28 بهمن 1402 - اخبار و مقالات