فولاد ابزار چیست؟ انواع و کاربردهای آن

فولاد ابزار چیست؟ انواع و کاربردهای آن

فولاد، بهدلیل برخورداری از ویژگیهای مهم از جمله سختی و مقاومت مناسب در برابر عوامل خارجی نقش مهمی در صنایع مختلف دارد. مهمترین عاملی که باعث افزایش میزان استحکام فولاد میشود، آلیاژی است که در آن بهکار رفته و مقاومت آن را افزایش میدهد. فولاد ابزار یا Tool Steel یکی از انواع فولاد است که در نقش مهمی در ابزارآلات صنعتی ایفا میکند. بههمین دلیل، مهم است که شرکتها یا کارخانههای تولیدکننده ابزارآلات از چه موادی برای تولید فولادهای ابزار استفاده میکنند. با توجه به همین مواد است که میتوان دوام و کیفیت ابزار صنعتی را سنجید.

انواع فولادهای ابزار، دارای ویژگیها و کاربردهای منحصربهفردی هستند. در این مقاله تخصصی بهسراغ این نوع فولاد، بررسی خصوصیات و نحوه ساختن آن در کارخانههای تولیدی رفتهایم.

فولاد ابزار چیست و چه خصوصیاتی دارد؟

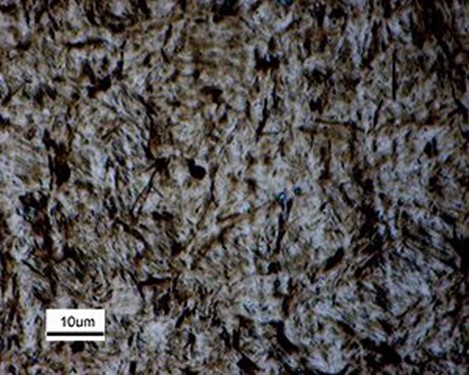

فولادهای ابزار، شامل 2 نوع فولاد کربنی و آلیاژی میشوند که بهصورت اختصاصی برای ساختن ابزارآلات صنعتی بهکار گرتفه میشوند و برای سات ابزار و قالب هم مناسب هستند.از مهمترین خصوصیات این نوع فولاد میتوان به سختی، مقاومت در برابر سایش، مقاومت در برابر تغییر شکل، مقاومت در برابر دفورمه شدن و قابلیت حفظ لبه برشدهنده در شرایطی است که دما خیلی بالاست. انتخاب کردن نوع فولادهای ابزار، به کاربرد آن ابزار مورد نظر بستگی دارد.

ویژگیهایی از قبیل سختیپذیری، مقاومت سایشی و درجه حساسیت در برابر انقباض و مقاومت در برابر حرارت بازپخت، از جمله ویژگیهای مهم برای این نوع فولاد بیشمار میروند. انقباض در بعضی از فولادها میتواند در هنگام عملیات سخت کردن اتفاق بیفتد. با این حال، فولادهایی هم وجود دارند که این انقباض در آنها جزئی است.

فولاد ابزار، با توجه به تنوع ابزارآلات به انواع مختلفی تقسیم شده است، اما در مجموع شامل 2 نوع فولاد سردکار و فولاد گرمکار میشود. در ادامه با خصوصیات هر کدام از این فولادهای ابزار و فولادهای زیرمجموعه آنها آشنا خواهید شد.

آشنایی با فولادهای ابزاری سردکار

فولادهای ابزاری سردکار، شامل فولادهایی ابزار آبدهی میشوند که هم توسط روغن و هم هوا تولید خواهند شد. همچنین، میزان کربن و کروم بهکار رفته در این نوع فولادها، باعث میشود که دستهبندی مختلفی از آنها وجود داشته باشد:

فولاد سردکار آبدهیشده با روغن

این نوع فولاد سردکار، از جمله فولادهای رایج و کاربردی است که به دلیل آبدهی آنها در روغن دارای سختی قابل توجهی هستند. همچنین، مقاطعی که با این روش آبدهی میشوند، ترک ندارند و در لبه تیز یک ابزار برشی مورد استفاده قرار میگیرند. اگر ابزار برشی مورد نظر با سرعت و گرمای زیاد کورد استفاده قرار بگیرد، فولاد سردکاری آبدهیشده در روغن نمیتواند مناسب تلقی شود.

فولاد ابزار سردکار آبدهیشده در هوا

از این نوع فولادهای سردکار آبدهیشده برای قالبهای پیچیده و در ابزارهایی که اندازه چقرمگی نسبت به مقاومت سایشی بیشتر است، استفاده میشود. فولادهای ابزار سردکار آبدهیشده در هوا با توجه به فرایندهای آنیلینگ و سخت کردن، حدود 40 درصد نسبت به فولادهایی که در روغن آبدهی شدهاند، تغییر سایز میدهند. بههمین دلیل است که فولاد ابزار آبدهیشده در هوا نسبت به نوعی که در روغن آبدهی شدهاند، مقاومتر است.

فولاد سردکارد پرکربن – پرکروم

از آنجایی که کربن و کروم هم از جمله ترکیبات تشکیلدهنده فولاد محسوب میشوند، نوعی از فولادهای ابزار سردکار با همین عنوان وجود دارند. این نوع فولادها در ابتدا بهعنوان جایگزین شدن برای فولادهای ابزاری تندبر ساخته شدند. البته، در ادامه بهدلیل مقاومت قابل توجه در برابر سایش و خردگی، برای ابزاری که نیاز به خاصیت ضدزنگ داشتند، بهکار گرفته شدند. با این اوصاف، این نوع فولاد بهدلیل برشهایی که با سرعت بالا انجام میشوند، آسیبپذیر هستند و بهاندازه کافی سختی ندارند.

فولادهای ابزاری گرمکار

فولاد ابزار، بهدلیل مقاومت بسیار زیادی که در برابر حرارت بالا دارد، بیشتر از فولادهای سردکار ورد استفاده قرار میگیرند. همچنین، از جمله خصوصیات مهم فولادهای گرمکار میتوان به تحمل بالای دما، مقاومت در برابر شوکهای حرارتی، استحکام در برابر کششهای گرم، قابلیت ماشینکاری و غیره اشاره کرد. فولاد گرمکار بیشترین کاربرد را در ریختهگری و آهنگری دارد و در مجموع به 2 نوع مختلف تقسیم میشود:

فولاد گرمکار مقاوم در برابر شوک

درجه فولاد ابزار گرمکار مقاوم در برابر شوک، در استفاده از آب افزایش پیدا میکند. مهمترین تفاوت بین فولاد گرمکار و سردکار، دمای کاری هر کدام از آنهاست. فولادهای سردکار در شرایط کاری بین 200 تا 250 درجه سانتیگراد قابل استفاده هستند و در حرارت بالاتر، مقاومتشان را از دست میدهند. در عوض، فولادهای گرمکار خاصیت استحکام خود را در دماهای بین 480 تا 760 سانتیگراد حفظ میکنند.

ضمناً، کربن بیشتری در ترکیبات شیمیایی فولادهای سردکار نسبت به فولادهای گرم کار وجود دارد و همین باعث افزایش سختی و سختیپذیری در فولادهای گرمکار میشود. مقدار کروم در آلیاژهای فولاد سردکار هم نسبت به فولادهای گرمکار بیشتر است و باعث میشود که مقاومت سایشی در دماهای پایین، بیشتر شود. البته، فولادهای سردکار نمیتوانند این سختی را در دماهای بالا حفظ کنند.

فولاد ابزار گرمکار تندبر

فولاد گرم کار تندبر، شباهت زیادی به فولادهای سردکار از نوع پرکربن – پرکروم دارد و معمولاً با عنوان خشکه هوایی هم شناخته میشود. مهمترین خصوصیات این فولاد، سختی زیاد آن و مقاومت آن در برابر گرمای آنیلینگ ست. بههمین دلیل، از این نوع فولاد در ساختار ابزارها و تجهیزات صنعتی از جمله ماشینهای ریشتراش، فرز و مته استفاده میشود. امکان حفظ مقاومت و استحکام این نوع فولاد ابزار تندبر تا 600 درجه سانتیگراد وجود دارد.

درجه حرارت مورد نیاز برای آستنیتی کردن فولاد تندبر، تقریباً 1300 درجه سانتیگراد است و قبل از اینکه درون کوره گرم شود، تا 800 درجه سانتیگراد، وارد مراحل پیش از گرم شدن میشود. سپس، بعد از آستنیتی شدن، در وان روغن یا نمک محلول و حتی در معرض هوای معمولی قرار میگیرد تا سریعاً سرد شود. برای اینکه چنین فولادهایی دچار ترکخوردگی نشوند، باید پس از خنک شدن، آنها را در دمای حدود 100 درجه سانتیگراد تحت پروسه بازپخت قرار داد.

مهمترین کاربردهای فولاد ابزار در صنایع مختلف

کاربرد انواع فولادهای ابزار بسته نوع ابزاری که قرار است با آنها ساخته شود، متفاوت خواهد بود. با توجه به اینکه هر کدام از این فولادها دارای درصدی از کربن در ترکیباتشان هستند، کاربرد هر کدام از فولادهای ابزار را به تفکیک بررسی میکنیم:

- فولاد کمکربن (سختیپذیری کم): قطعات مهندسی، کشتی، راهآهن (جوشپذیری مطلوب)

- فولادهای ابزاری با کربن متوسط (سختیپذیری متوسط): راهآهن، ماشینآلات صنعتی، دستگاههای و ابزارهای سامانههای حملونقل

- فولادهای ابزار با کربن زیاد (سختیپذیری بالا): غلتکها، ابزارآلات سنگین صنعتی، ماشینآلات صنعتی نیاز به مقاومت زیاد در برابر سایش و خوردگی

- فولاد ابزار کربنی معمولی: ابزار دستی، ابزارآلات کشاورزی، پیچ و مهره، آچار، ماتریس، محور کرپی داس، چکش، پیچگوشتی، پانچ سرد، قالبهای برش و غیره

روش تولید فولادهای ابزار با عملیات حرارتی

پروسه تولید فولادهای ابزاری حساس و پیچیده است و بههمین دلیل با دقت بالا انجام میشود. معمولاً برای تولید فولاد ابزار با کمترین ناخالصی از کورههای القایی فورج که با الکتریسیته کار میکنند، استفاده میشود. اگر در حین این پروسه تولید، دقت لازم وجود نداشته باشد، تردی حرارتی ظاهر میشود و فولاد مورد نظر، دارای استحکام لازم نخواهد بود.

کورههای حرارتی، طبق منبع تأمین انرژی، به 2 دسته کورههای با سوخت فسیلی و کورههای با منبع انرژی الکتریسیته دستهبندی میشوند. کورههای القایی فورج که برای تولید فولاد ابزار مود استفاده قرار میگیرند، در دستهبندی کورههای با منله انرژی الکتریسبتهای قرار میگیرند و بهعلت ذوبت القایی و راندمان بالا، آلودگدی کمتری هم دارند.

از جمله کورههای دیگری که برای تولید فولادهای ابزار مورد استفاده قرار میگیرند:

- کورههای قوس الکتریکی (برای تولید فولاد بدون ناخالصی غیرفلزی)

جمعبندی و کلام آخر

فولاد ابزار، همانطور که از نامش پیداست، بهصورت اختصاصی برای تولید ابزارآلات، تجهیزات صنعتی و موارد دیگر استفاده میشود. در این مقاله از مجموعه آهن یکدوسه به تعریف این نوع فولاد، خصوصیات و نحوه تولید آن اشاره کردیم. حالا بهخوبی میدانید که فولادهای ابزاری به انواع مختلفی همچون فولاد سردکار آبدهیشده با روغن و هوا، فولاد سردکار پرکربن – پرکروم، فولاد گرمکار و غیره تقسیم میشوند.

شما میتوانید محصولات فولادی یا آهنآلات مورد نظرتان از جمله انواع میلگرد، هاش، تیرآهن و غیره را از طریق وبسایت یا سامانه تلفنی ما سفارش دهید. مجموعه آهن یکدوسه از سال 1369 و بیش از 3 دهه است که در بازار آهن ایران فعالیت درخشان دارد.

ثبت نظر

-

همه آنچه باید در مورد انواع میلگرد و بهترین نوع آن بدانید

30 فروردین 1400 - اخبار و مقالات -

تفاوت ورق گالوانیزه سرد و گرم چیست؟

23 فروردین 1400 - اخبار و مقالات -

سقف ساختمانی چیست و انواع آن کدامند؟

07 اردیبهشت 1401 - اخبار و مقالات -

اندازهگیری قطر میلگرد چگونه است؟

29 دی 1400 - میلگرد

-

روش های تولید، مزایا و معایب تیرآهن زنبوری

14 اسفند 1402 - اخبار و مقالات -

ریخته گری چیست؟ کاربرد و انواع و فرآیند تولید

01 اسفند 1402 - اخبار و مقالات -

انواع مفتول چیست؟ کاربرد و مشخصات

28 بهمن 1402 - اخبار و مقالات